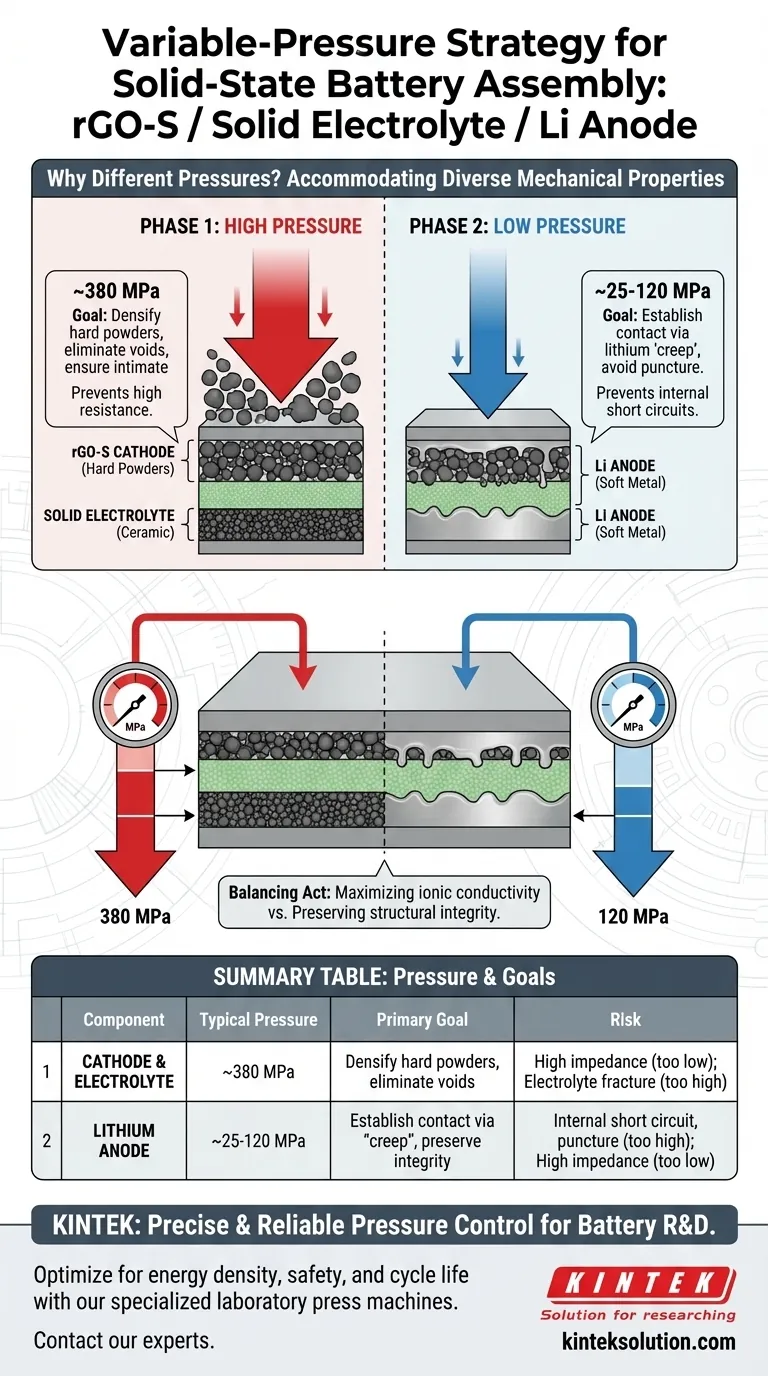

需要施加不同的压力以适应电池组件截然不同的机械性能。 高压(通常约为 380 MPa)对于将硬质阴极和固体电解质粉末致密化成粘结层是必需的。相比之下,施加在锂阳极上的压力要低得多(约 120 MPa),以避免变形软金属或刺穿电解质层。

固态电池的组装是在最大化离子电导率和保持结构完整性之间的权衡。可变压力策略可确保在硬质阴极界面实现紧密的固-固接触,同时防止在精密的锂阳极界面发生短路。

固-固界面的挑战

“接触问题”

与能够自然流入孔隙的液体电解质不同,固态电池依赖于固-固接触。

降低界面电阻

如果颗粒仅松散接触,接触面积很小,会导致高电阻。压力会将颗粒压在一起,增加锂离子通过的活性面积。

第一阶段:对阴极和电解质施加高压

组装的第一阶段通常涉及还原氧化石墨烯-硫 (rGO-S) 阴极和固体电解质。

致密化硬质粉末

电解质和阴极材料通常是陶瓷或复合粉末。它们坚硬且刚性。

消除空隙

要创建导电通路,必须施加巨大的压力(例如 380–400 MPa)。这将粉末压制成致密的、无孔的颗粒,消除了否则会阻碍离子传输的空气空隙。

确保机械结合

高压可在阴极和电解质之间形成牢固的机械结合。这种紧密的界面对于倍率性能和循环寿命至关重要。

第二阶段:对锂阳极施加较低压力

引入锂金属阳极后,压力策略必须发生巨大变化。

锂的可塑性

锂金属非常柔软且具有延展性。它的行为具有可塑性,这意味着它在应力下会发生永久变形。

“蠕变”效应

由于锂很软,它会自然地“蠕变”或流入微观表面不规则处。因此,与硬质陶瓷粉末相比,它需要低得多的压力(例如 25–120 MPa)才能建立良好的接触。

防止灾难性故障

如果对锂施加相同的高压(380 MPa),您将过度挤压金属。这可能导致锂刺穿固体电解质层,从而立即发生内部短路。

理解权衡

过度加压的风险

对整个电池堆栈施加过大压力有使固体电解质颗粒或隔膜本身破裂的风险。破裂的电解质会使锂枝晶穿透,从而危及安全。

加压不足的风险

阴极侧加压不足会留下空隙。这会导致高阻抗(电阻),严重限制电池的功率输出和效率。

平衡材料极限

可变压力方法承认,致密化的最佳压力通常高于阳极材料的结构极限。

为您的目标做出正确选择

在设计组装方案时,请考虑哪个界面决定了您的压力限制。

- 如果您的主要重点是最大化能量密度:首先优先对阴极/电解质复合材料施加高压,以实现尽可能高的颗粒密度并最小化体积。

- 如果您的主要重点是安全性和循环寿命:严格限制在添加锂阳极后施加的压力,以防止可能随着时间推移而导致电池性能下降的微刺穿。

固态电池组装的成功依赖于将阴极视为需要压实的陶瓷,将阳极视为需要密封的软金属。

总结表:

| 组件 | 典型压力 | 主要目标 | 压力不当的风险 |

|---|---|---|---|

| 阴极和电解质 | ~380 MPa | 致密化硬质粉末,消除空隙,确保离子接触 | 高电阻,性能差(如果太低);电解质破裂(如果太高) |

| 锂阳极 | ~25-120 MPa | 通过锂“蠕变”建立接触,保持结构完整性 | 内部短路,电解质刺穿(如果太高);高阻抗(如果太低) |

为您的电池研发实现精确可靠的压力控制。 您的固态电池原型能否成功,取决于组装过程中压力的精确应用。KINTEK 专注于实验室压机,包括自动和加热实验室压机,这些设备旨在提供致密化 rGO-S 等阴极材料所需的受控、可变压力,同时安全地处理精密的锂阳极。

我们的专业知识可确保您优化能量密度、安全性和循环寿命。让我们帮助您制造更好的电池。立即联系我们的专家,讨论您具体的实验室压机需求。

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 手动实验室液压机 实验室颗粒压制机

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 手动实验室液压制粒机 实验室液压制粒机