从本质上讲,在XRF分析中使用压片是为了将松散、不一致的粉末转变为具有完全平坦表面的固体、均匀的样品。这一制备步骤对于获得定量分析所需的准确、可重现和高灵敏度的结果至关重要,但它并不能完全消除样品结构中潜在的化学干扰。

为XRF选择压片是一种经过计算的决定,它平衡了分析需求与实际限制。与熔融等更先进的方法相比,它在成本和复杂性较低的情况下,为未经处理的样品提供了数据质量的显著飞跃。

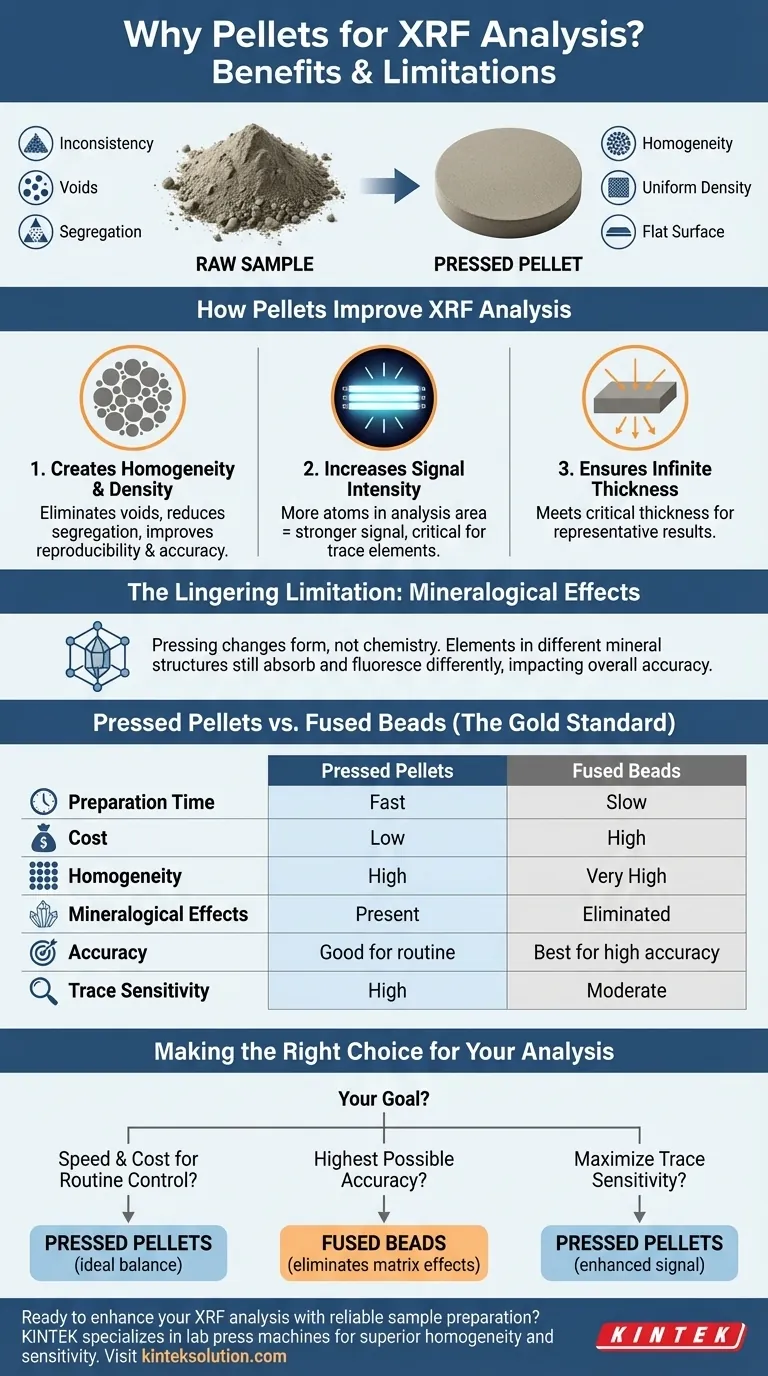

为什么原材料样品是XRF的问题

不一致性的挑战

X射线荧光(XRF)分析的工作原理是向样品发射X射线,并测量发射出的二次“荧光”X射线。该测量的可靠性完全取决于提交给仪器的样品。

未经处理的原始粉末存在多个问题,包括表面不平整、颗粒间存在空隙,以及较重和较轻颗粒的偏析。这种不一致性意味着X射线束在每次测量中与样品的相互作用都不同,从而导致精度低和结果不可靠。

粒径的影响

粉末中单个颗粒的大小也会产生重大影响。大尺寸或不规则形状的颗粒可能会以不可预测的方式散射X射线或产生阴影效应,阻止均匀的信号到达探测器。这种“粒径效应”会严重损害最终分析的准确性。

压片如何改善XRF分析

创造均匀性和密度

将样品压制成片的主要好处是创造了均匀性(homogeneity)。液压机或手动压机产生的巨大压力将粉末压实成具有均匀密度的固体圆盘。

这个过程消除了空隙并减少了元素的偏析。结果是样品向X射线束呈现出一致的、有代表性的表面,从而极大地提高了测量的可重现性和准确性。

增加信号强度

通过压缩材料和去除空气间隙,压片在分析区域向X射线束提供了更多的原子。这种更高的密度导致大多数元素产生更强的荧光信号。

这对于分析百万分之一(ppm)范围内的痕量元素尤其关键,在痕量元素分析中,更强的信号可能意味着检测到元素和完全遗漏元素之间的区别。

确保“无限厚度”

要使定量XRF分析有效,样品相对于X射线必须是“无限厚的”。这意味着压片必须足够厚,才能完全吸收入射的X射线束。

如果样品太薄,一些X射线可能会直接穿过它,产生的信号将不能代表块状材料的真实组成。压片确保样品满足这一关键的厚度要求。

理解关键的权衡:矿物学效应

压片的持续局限性

压片方法最主要的局限性是矿物学或基体效应的持续存在。压片改变了样品的物理形态,但没有改变其基本化学性质。

结合在不同矿物结构中的元素会以不同的方式吸收和发出X射线荧光。例如,氧化物(赤铁矿)中的铁与硫化物(黄铁矿)中的铁表现不同,即使总铁含量相同。由于压片保留了这些矿物结构,这种效应会降低最终定量的总体准确性。

黄金标准:熔融珠(Fused Beads)

为了完全消除矿物学效应,分析师会采用一种称为熔融(fusion)的方法。这涉及在高温下将样品溶解在熔融的硼酸锂助熔剂中,从而破坏所有原始的晶体结构。然后将熔融混合物浇铸成一个完全均匀的玻璃盘。

熔融珠提供了卓越的准确性,因为它消除了所有基体效应。然而,这在设备、能源消耗和样品制备时间方面带来了更高的成本。

务实的(折衷)选择

压片代表了理想的中间地带。它们快速、经济高效,并为广泛的应用(尤其是在工业质量控制中)提供了所需的高质量、一致的结果。与未经处理的粉末相比,它们提供了巨大的改进,而无需承担熔融的高昂开销。

为您的分析做出正确的选择

选择样品制备方法完全取决于您的分析目标。

- 如果您的主要重点是常规过程控制的速度和成本: 压片是理想的选择,与未经处理的样品相比,它提供了出色的精度和准确性的大幅提升。

- 如果您的主要重点是认证或研究的最高准确性: 需要使用熔融珠来消除矿物学效应,并获得最可靠的定量结果。

- 如果您的主要重点是提高痕量元素的灵敏度: 压片非常有效,因为与松散粉末相比,增加的样品密度极大地增强了信号强度。

通过理解制备工作量与分析准确性之间的这种平衡,您可以自信地选择正确的XRF方法来实现您的目标。

摘要表:

| 方面 | 压片 | 熔融珠 |

|---|---|---|

| 制备时间 | 快 | 慢 |

| 成本 | 低 | 高 |

| 均匀性 | 高 | 非常高 |

| 矿物学效应 | 存在 | 消除 |

| 准确性 | 常规适用良好 | 高精度最佳 |

| 痕量元素灵敏度 | 高 | 中等 |

准备好通过可靠的样品制备来增强您的XRF分析了吗? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足寻求精确、高效和经济高效解决方案的实验室的需求。我们的设备可帮助您在样品中实现卓越的均匀性和灵敏度,从而节省时间和提高数据质量。立即联系我们,讨论我们的产品如何支持您的分析目标并提升您实验室的性能!

图解指南

相关产品

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 实验室液压分体式电动压粒机

- 全自动实验室液压机 实验室压粒机