压片和松散粉末的根本区别在于密度和颗粒间内聚力。压实过程迫使单个粉末颗粒紧密接触,显着增加了材料的堆积密度,并形成了坚固、稳定的块状物,使其远不那么容易受到环境干扰和机械应力的影响。

粉末和压片之间的选择是表面积和稳定性之间的权衡。将粉末压制成压片牺牲了粉末的高反应性和快速溶解性,以换取卓越的耐用性、可操作性和环境抵抗力。

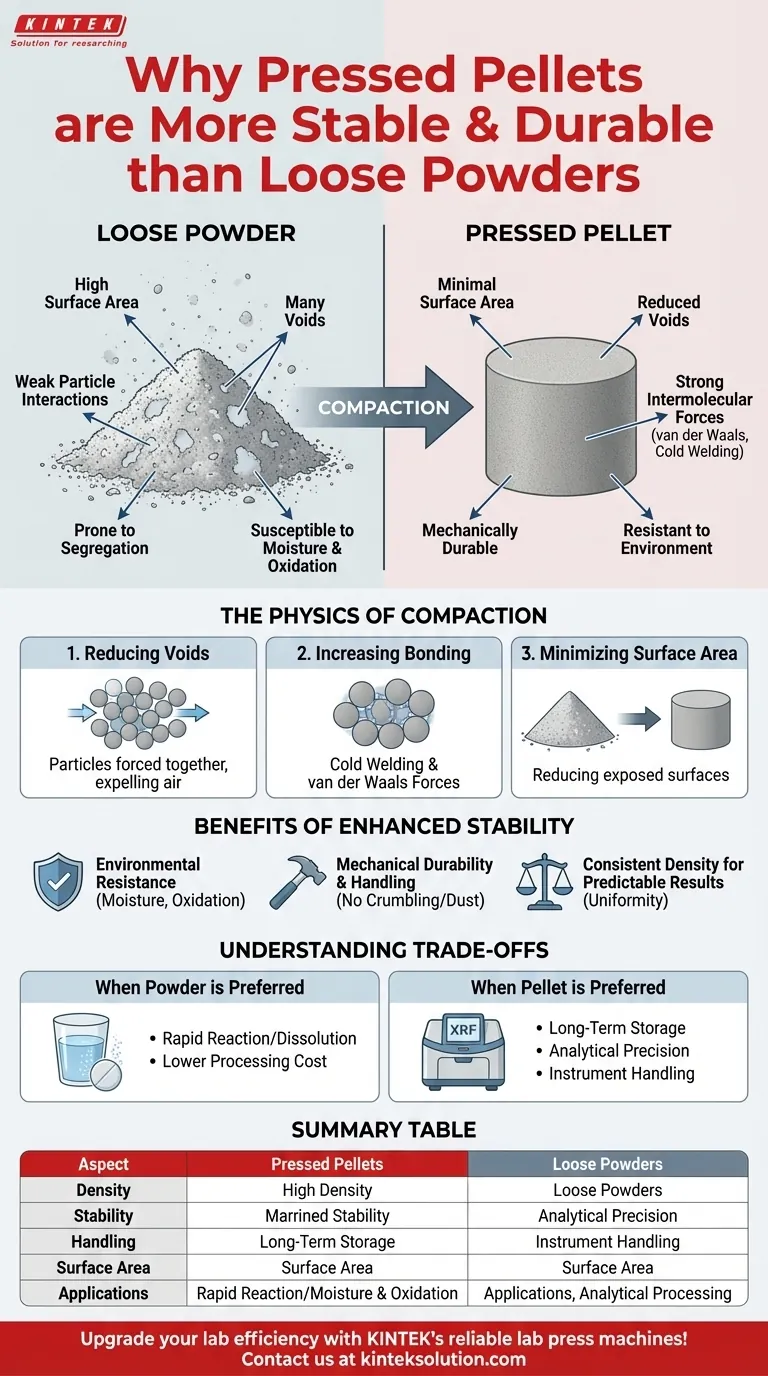

压实的物理学:从粉末到压片

要理解为什么压片更耐用,需要研究在压力下发生的物理转变。这个过程系统地消除了松散粉末固有的弱点。

减少颗粒间空隙

一堆松散的粉末大部分是空隙。这些充满空气的空隙使散装材料轻盈、蓬松,极易受到扰动。

压机的首要功能是物理地闭合这些空隙,将颗粒压在一起并排出被困的空气。仅此操作就导致密度显着增加。

增加颗粒间键合

在松散粉末中,颗粒之间的相互作用很弱。当施加巨大的压力时,颗粒被强制如此紧密地接近,以至于更强的分子间力,如范德华力,开始发挥作用。

对于某些材料,这种压力甚至可以诱导冷焊,即颗粒在其接触点处融合而无需熔化。这形成了一个键合网络,赋予压片其机械强度和内聚结构。

最小化暴露表面积

细粉具有极高的表面积与体积比。虽然这有利于促进化学反应,但它也为与环境的不必要相互作用创造了广阔的界面。

压实将材料从高表面积的单个颗粒集合体转变为具有最小几何表面积的单个块状物体。这是其增强化学稳定性的关键。

增强稳定性的实际益处

这种从粉末到压片的物理转变在科学和工业环境中带来了几个关键优势。

抵抗环境因素

压片的低表面积起到屏障作用。由于可相互作用的位点较少,材料对常见的降解源具有显着的抵抗力。

空气中的水分在表面上吸附的点更少,从而防止结块或不必要的水合作用。同样,表面积的减少大大减缓了通过限制与大气氧气的接触而发生的氧化速率。

机械耐用性和操作性

压片坚固耐用,能够承受运输、储存和自动化处理的严苛条件,而不会碎裂或产生灰尘。这最大程度地减少了材料损失并降低了污染风险。

相比之下,粉末容易发生偏析,即较细的颗粒在运输过程中沉降到底部。压片保持其成分均匀性,确保材料的每个部分都代表整体。

一致的密度,可预测的结果

压片的一个主要优点,尤其是在分析(如XRF或FTIR光谱)和制造(如制药)中,是其均匀的密度。

这种一致性确保了可重复的测量和可预测的行为,例如溶解速率或反应动力学。然而,粉末的堆积密度可能会因其倾倒或沉降方式而显着变化,从而导致结果不一致。

了解权衡:何时更偏爱粉末

尽管压片具有诸多优点,但它们并非总是最佳选择。压制粉末的决定涉及明确的权衡。

反应速率和溶解

当目标是快速反应或快速溶解时,粉末的高表面积是一项资产。压片,顾名思义,溶解和反应速度要慢得多。对于速溶饮料或速效催化剂等应用,粉末更优越。

加工复杂性和成本

制造压片需要额外的制造步骤——压实。这涉及专用设备(压片机和模具)、能源消耗和过程控制,所有这些都增加了工作流程的复杂性和成本。

材料改变的可能性

压实过程中产生的强烈压力和局部热量有时会改变材料本身。这可能包括改变物质的晶相(多晶型)或降解热敏化合物,这在制药或化学生产中可能是关键的故障。

为您的应用做出正确选择

最终,粉末和压片形式的选择完全取决于您流程的最终目标。您必须优先考虑对成功至关重要的材料特性。

- 如果您的主要关注点是长期储存、运输或处理: 选择压片,因为它们具有无与伦比的机械和化学稳定性。

- 如果您的主要关注点是快速反应、混合或快速溶解: 使用松散粉末以利用其高表面积。

- 如果您的主要关注点是分析精度和样品一致性: 优先选择压片,因为它们具有均匀密度且易于在仪器中操作。

选择合适的材料形式是一个深思熟虑的工程决策,它平衡了反应活性与稳定性。

总结表:

| 方面 | 压片 | 松散粉末 |

|---|---|---|

| 密度 | 高且均匀 | 低且可变 |

| 稳定性 | 耐湿、抗氧化和耐机械应力 | 易受环境降解和偏析影响 |

| 操作性 | 易于运输和储存,粉尘最少 | 难以处理,导致材料损失 |

| 表面积 | 低,减少不必要的相互作用 | 高,适用于快速反应 |

| 应用 | 适用于XRF、FTIR和长期储存 | 最适合快速溶解和混合 |

使用 KINTEK 可靠的实验室压片机提升您的实验室效率! 无论您需要自动实验室压片机、等静压机还是加热实验室压片机,我们的设备都能确保精确的压片成型,以获得稳定耐用的样品。享受减少污染、结果一致和易于操作等优势,以满足您实验室的需求。 立即联系我们,讨论我们如何支持您的特定应用并提高您的工作效率!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 实验室液压分体式电动压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室手套箱压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机