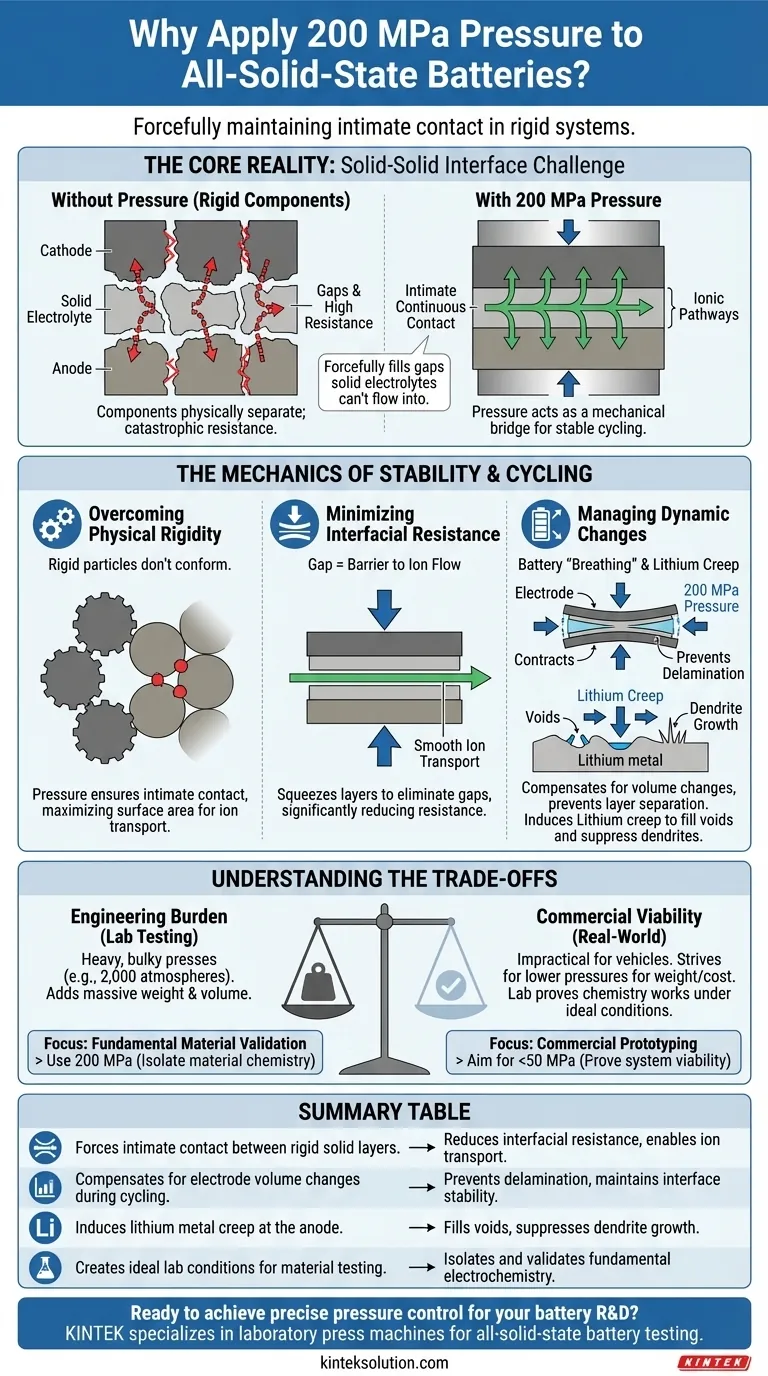

施加 200 MPa 的连续外部压力是为了强制保持电池内部固体层之间的紧密接触。由于固态电解质和电极是刚性的,它们不像液体电解质那样能够自然流动以填充间隙。这种高压可以补偿体积变化和应力松弛,确保离子通道在稳定、长期的循环中保持畅通无阻。

核心现实:固态电池的基本挑战在于“固-固界面”。如果没有足够的外部压力作为机械桥梁,刚性组件在运行过程中会物理分离,导致电阻急剧上升和电池失效。

界面稳定性的力学原理

克服物理刚性

在传统电池中,液体电解质能够润湿电极表面,填充每一个微观孔隙。固态电池缺乏这种固有的适应性。

阴极、阳极和固态电解质是独立的、刚性的颗粒。在没有外部力的情况下,这些颗粒仅在粗糙的点上接触,而不是形成连续的连接。

压力确保这些刚性颗粒建立紧密、连续的物理接触。这是最大化锂离子在界面上传输的可用表面积所必需的。

最小化界面电阻

电池性能的主要敌人是电阻。固体层之间的任何间隙都会成为离子流动的障碍。

通过施加 200 MPa 的压力,可以有效地将各层挤压在一起,消除这些间隙。这会形成一个紧密的连接,允许锂离子顺畅传输,显著降低界面电阻并提高电池的临界电流密度。

管理循环过程中的动态变化

补偿体积膨胀(“呼吸”)

电池并非静态的;它们在运行过程中会“呼吸”。当锂离子进出电极材料时,材料会膨胀和收缩。

在固态系统中,这种体积变化可能导致分层,即各层分离。持续的外部压力起到反作用力,即使在尺寸变化时也能保持各层紧密贴合,防止界面分离。

利用锂的蠕变

当使用锂金属作为阳极时,压力会发挥独特的作用。锂是一种相对柔软的金属,表现出“蠕变”行为——在应力下它可以像非常粘稠的流体一样流动。

高压会诱导这种蠕变,迫使锂主动填充在剥离(放电)过程中产生的界面空隙。这可以防止空隙的形成并抑制锂枝晶的生长,锂枝晶是可能导致电池短路的针状结构。

理解权衡

虽然 200 MPa 在实验室环境中对于实现高性能非常有效,但它也带来了重大的工程挑战。

工程负担

施加 200 MPa(约 2,000 个大气压)需要笨重的液压机或夹紧装置。这会给电池系统增加巨大的重量和体积。

商业可行性

对于电动汽车等商业应用,维持如此高的压力通常不切实际。虽然 200 MPa 可以确保出色的测试结果(例如,400+ 次稳定循环),但实际的电池组设计通常会寻求更低的压力,以减轻重量和成本。

因此,200 MPa 通常用于测试,以证明材料化学在理想条件下有效,即使最终的商业封装必须找到在较低压力下运行的方法。

根据目标做出正确选择

压力的应用是一个决定你如何解读电池数据的变量。

- 如果你的主要关注点是基础材料验证:使用高压(如 200 MPa)来消除机械接触问题,以便你可以研究材料化学本身真正的电化学极限。

- 如果你的主要关注点是商业原型设计:你必须以显著降低的压力(例如,<50 MPa)来实现类似的稳定性,以证明该系统对于轻量化实际应用是可行的。

最终,压力的应用是液体电解质流动性的机械替代品,它弥合了刚性组件之间的差距,从而实现了储能。

总结表:

| 200 MPa 压力的功能 | 对固态电池的好处 |

|---|---|

| 强制刚性固体层之间紧密接触 | 降低界面电阻,实现离子传输 |

| 补偿循环过程中电极的体积变化 | 防止分层,保持界面稳定性 |

| 诱导阳极锂金属蠕变 | 填充空隙,抑制枝晶生长 |

| 为材料测试创造理想的实验室条件 | 隔离和验证基础电化学 |

准备好为您的电池研发实现精确的压力控制了吗? KINTEK 专注于实验室压力机,包括自动和加热实验室压力机,旨在满足全固态电池测试的严苛要求。我们的设备可以帮助您准确可靠地验证材料性能。 立即联系我们的专家,讨论我们的解决方案如何支持您的储能创新!

图解指南

相关产品

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- XRF KBR 傅立叶变换红外实验室液压压粒机

- 手动实验室液压机 实验室颗粒压制机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机