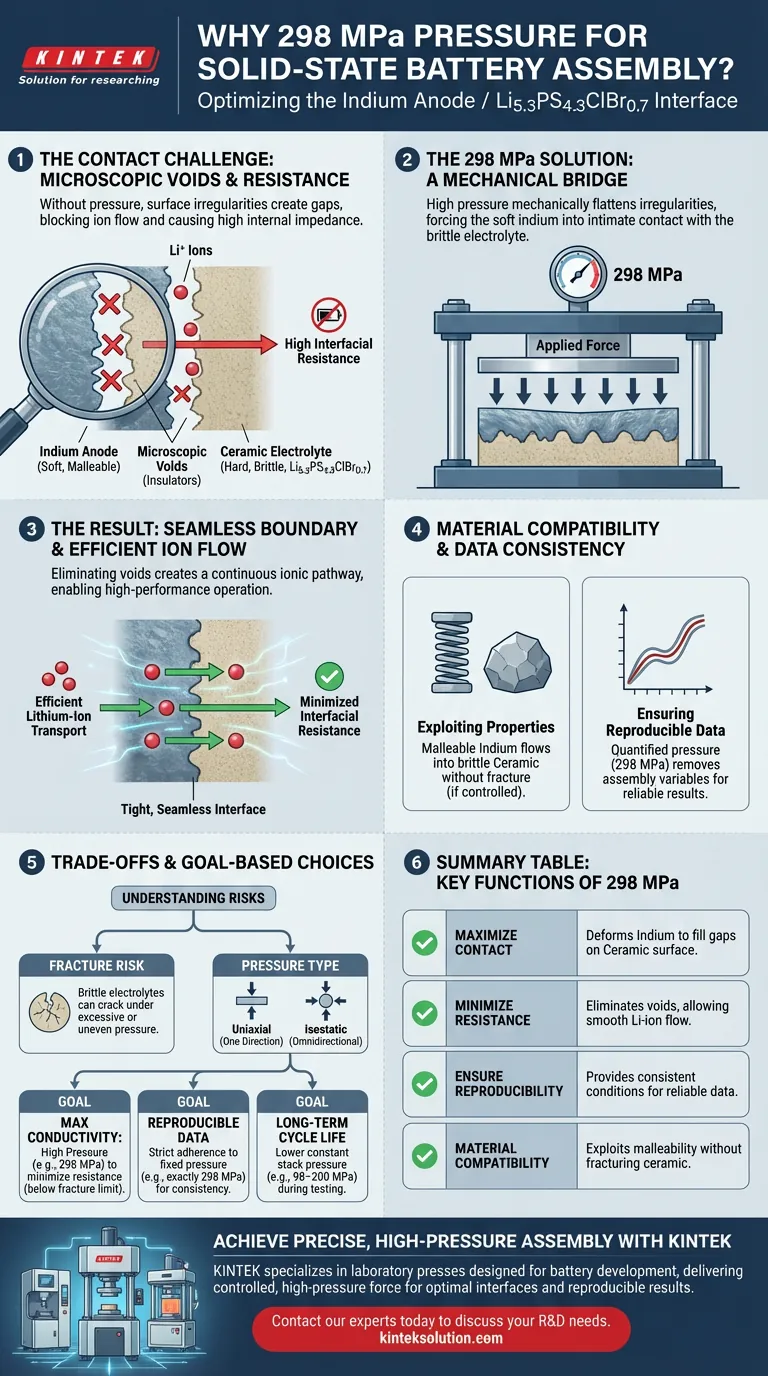

通过液压机施加 298 MPa 的压力是一个关键的组装步骤,旨在将柔软的铟阳极机械地强制与坚硬的 Li5.3PS4.3ClBr0.7 陶瓷电解质紧密物理接触。这种高压消除了界面处的微观空隙,这是最小化界面电阻和实现高效锂离子传输的首要要求。

核心要点 与能够自然“润湿”电极表面的液体电解质不同,固态电池完全依赖机械压力来建立离子通路。施加 298 MPa 的压力充当物理桥梁,使可塑的阳极变形以匹配脆性电解质的表面,确保高性能运行所需的低阻抗。

固-固界面的物理学

克服表面粗糙度

在微观层面上,即使是“光滑”的固体材料也具有粗糙的表面。当铟阳极与陶瓷电解质隔膜接触而没有压力时,这些表面不规则性会产生间隙。

在 298 MPa 的压力下,液压机以足够的强度将材料压在一起,以压平这些不规则性。这确保了物理接触面积最大化,形成无缝边界,而不是一系列断开的接触点。

消除离子传输阻力

上述间隙充当绝缘体,阻碍锂离子的流动。

通过施加此特定压力,您可以消除这些空隙。这直接降低了界面电阻,使离子能够在阳极和电解质之间顺畅移动。没有这一步,电池将遭受高内阻,严重限制其有效充电或放电的能力。

材料兼容性和一致性

利用铟的可塑性

该过程依赖于两种材料之间机械性能的差异。铟是一种柔软的金属阳极,而 Li5.3PS4.3ClBr0.7 是一种坚硬的陶瓷。

298 MPa 的压力利用了铟的柔软性,使其变形并填充到更坚硬的陶瓷表面纹理中。这形成了一个“紧密”的界面,如果两种材料同样易碎,则无法实现。

确保可重复的数据

使用液压机施加量化压力(298 MPa)可以在不同的独立电池之间实现一致性。

如果接触面积在电池之间有所不同,内阻也会波动,从而无法收集可靠的数据。受控压力确保任何性能变化都归因于材料本身,而不是组装技术的差异。

理解权衡

组件断裂的风险

虽然高压对于接触是必需的,但它也带来了重大风险。陶瓷电解质(如 Li5.3PS4.3ClBr0.7)是易碎的。

如果压力超过材料的结构极限或施加不均匀,陶瓷层可能会破裂。这种机械断裂会破坏电池的结构完整性,并可能导致内部短路,使电池失效。

单轴压力与等静压

液压机通常施加单轴压力(来自一个方向的压力)。

虽然对于此处描述的阳极特定粘合有效,但单轴压制会产生压力梯度,其中边缘的密度低于中心。相比之下,等静压(使用流体或气体)施加全向压力,这有时被认为是最终电池密封的首选,以确保整个几何形状的均匀致密化。

为您的目标做出正确选择

在设计您的组装方案时,请考虑压力施加如何与您的具体目标保持一致:

- 如果您的主要关注点是最大化离子电导率:优先考虑高压步骤(如 298 MPa 压力机),以最小化晶界电阻和界面空隙,但要保持在陶瓷的断裂阈值以下。

- 如果您的主要关注点是可重复的研究数据:严格遵守特定的压力值(例如,每次精确 298 MPa)比其大小本身更重要,因为它消除了组装变量。

- 如果您的主要关注点是长循环寿命:您必须超越初始组装;考虑在测试期间保持较低的恒定堆叠压力(例如 98-200 MPa),以补偿充电/放电周期期间的体积变化。

最终,298 MPa 压力机是解锁铟-电解质界面化学潜力的机械钥匙。

总结表:

| 关键功能 | 298 MPa 压力的原因 |

|---|---|

| 最大化接触 | 使柔软的铟阳极变形,填充坚硬陶瓷电解质表面的微观空隙。 |

| 最小化电阻 | 消除阻碍锂离子流动的空隙,从而急剧降低界面阻抗。 |

| 确保可重复性 | 提供一致的组装条件,以获得可靠、可比较的实验数据。 |

| 材料兼容性 | 利用铟的可塑性,而不会使易碎的陶瓷电解质破裂。 |

准备好为您的固态电池研究实现精确的高压组装了吗?

KINTEK 专注于实验室压力机,包括自动实验室压力机和加热实验室压力机,旨在满足电池开发苛刻的要求。我们的设备可提供您所需的可控高压,以创建最佳的材料界面并确保可重复的结果。

立即通过我们的联系表单联系我们的专家,讨论 KINTEK 实验室压力机如何增强您的研发流程并帮助您制造更好的电池。

图解指南

相关产品

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 手动实验室液压机 实验室颗粒压制机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- XRF KBR 傅立叶变换红外实验室液压压粒机