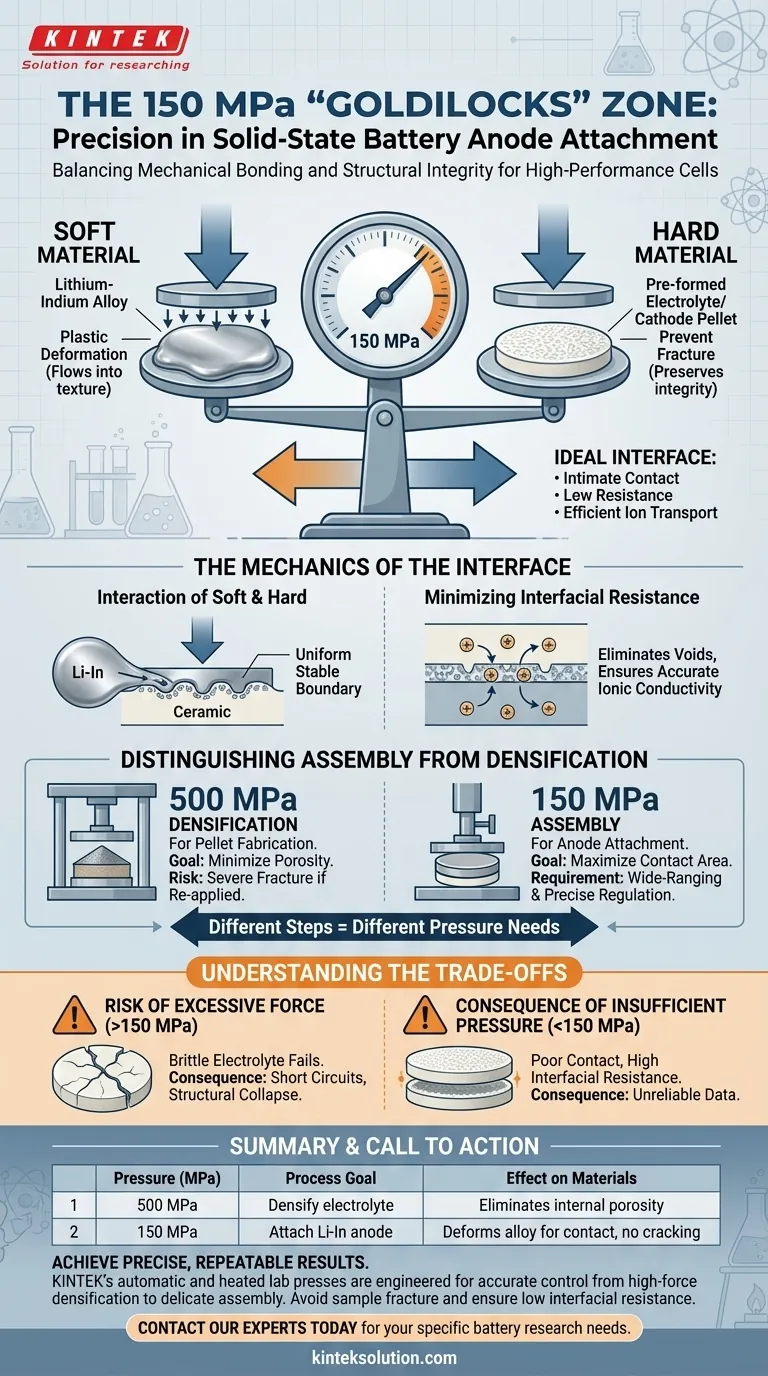

需要精确的 150 MPa 压力是因为需要在不破坏更脆弱的组件的情况下,将两种物理性质差异巨大的材料进行机械粘合。

这个特定的压力水平创造了一个“恰到好处”的区域:它足够高,可以使软锂铟合金发生塑性变形,使其流入电解质的表面纹理,但又足够低,可以防止坚硬、易碎的陶瓷颗粒在应力下破裂。

核心要点 成功的固态电池组装依赖于区分致密化和粘合。虽然形成电解质颗粒需要极高的压力(例如 500 MPa),但粘合阳极需要适度的 150 MPa,以最大化接触面积,同时保持陶瓷层的结构完整性。

界面的力学原理

软硬材料之间的相互作用

粘合过程涉及将软金属阳极(锂铟)压在预制好的硬陶瓷电解质上。

由于阳极是可延展的,150 MPa 的压力迫使金属适应陶瓷表面的微观不规则性。

这会形成一个均匀且稳定的物理边界,这对于电池的运行至关重要。

最小化界面电阻

施加此压力的主要目标是确保层与层之间紧密的物理接触。

该界面的间隙或空隙会阻碍离子移动,导致高电阻和性能下降。

通过消除这些空隙,您可以创建一个高效的离子传输通道,从而能够准确测量离子电导率和循环稳定性。

区分组装与致密化

为什么 500 MPa 对此步骤来说太高了

区分此粘合步骤与初始颗粒制造至关重要。

电解质颗粒的制造本身通常需要高压,例如500 MPa,以致密化粉末并最大程度地减少内部孔隙。

然而,一旦形成了易碎的陶瓷颗粒,在阳极粘合过程中重新施加如此大的力会带来严重的断裂风险。

精密设备的作用

由于步骤之间的要求发生巨大变化——从致密化的 500 MPa 到组装的 150 MPa——所使用的实验室压力机必须提供广泛且精确的调节能力。

设备必须能够准确地保持较低的 150 MPa 目标,以确保可重复性,而不会过载并损坏样品。

理解权衡

过度用力的高风险

如果在此阶段的压力超过 150 MPa,易碎的电解质组件很可能会破裂或碎裂。

电解质的机械故障会损害隔膜功能,可能导致短路或电池结构坍塌。

压力不足的后果

相反,施加远低于 150 MPa 的压力将无法充分使锂铟合金变形。

这会导致接触斑块不良和高界面电阻,从而导致关于电导率或电池性能的数据不可靠。

为您的目标做出正确的选择

为确保固态电池制造的成功,您必须将压力大小与组装的具体阶段相匹配。

- 如果您的主要重点是致密化电解质粉末:施加高压(例如500 MPa),以消除孔隙并降低颗粒内的晶界电阻。

- 如果您的主要重点是粘合阳极:将压力降低到精确的150 MPa,以确保低电阻接触而不会使预制陶瓷破裂。

压力调节的精度不仅仅是程序细节;它是高性能电池和破裂样品之间的决定性因素。

总结表:

| 压力 (MPa) | 工艺目标 | 对材料的影响 |

|---|---|---|

| 500 MPa | 致密化电解质粉末 | 消除陶瓷颗粒的内部孔隙 |

| 150 MPa | 粘合锂铟阳极 | 使软合金变形以实现最大接触,而不会使易碎颗粒破裂 |

在固态电池组装中实现精确、可重复的结果。

制造可靠的测试电池需要实验室压力机能够精确控制压力,范围从高力致密化(500 MPa)到精细组装(150 MPa)。KINTEK 的自动加热实验室压力机专为这种精度而设计,可帮助您避免样品破裂并确保低界面电阻,从而获得可靠的电化学数据。

准备好提升您实验室的能力了吗? 立即联系我们的专家,找到最适合您特定电池研究需求的压力机。

图解指南

相关产品

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压分体式电动压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 带加热板的实验室用自动高温加热液压机