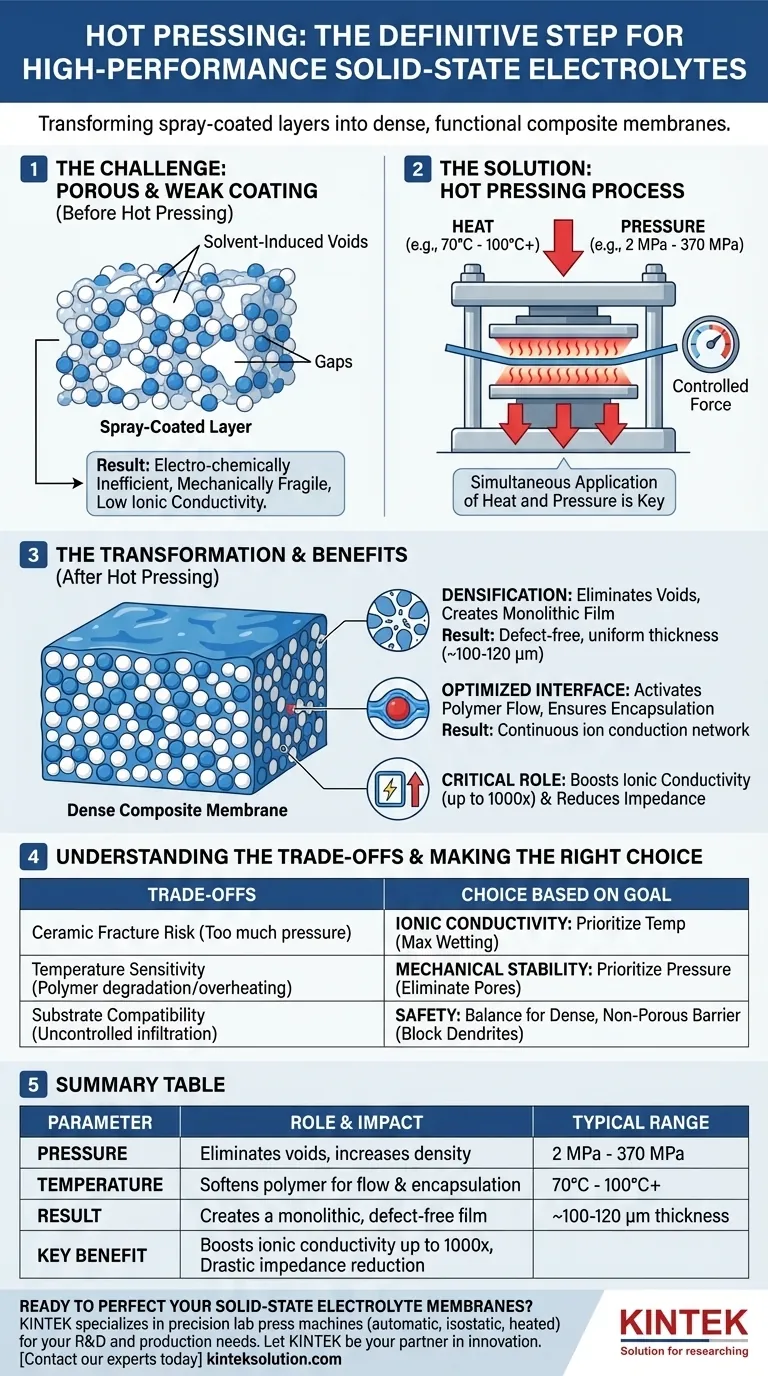

热压是将疏松的喷涂层转化为功能性固态电解质的关键加工步骤。没有这一步,薄膜将保持疏松多孔的结构,充满溶剂蒸发留下的空隙,导致电化学效率低下且机械脆弱。通过同时施加热量和压力,迫使聚合物流动并与陶瓷颗粒粘合,将不连续的涂层转变为致密、高性能的复合材料。

热压的核心功能是消除微观缺陷并最大化界面接触,有效使薄膜密度加倍,并将离子电导率提高多达三个数量级。

致密化的机械原理

消除溶剂引起的空隙

喷涂工艺涉及将聚合物溶解在溶剂中,并将陶瓷悬浮其中。在干燥过程中,溶剂蒸发不可避免地会在层与层之间留下微观孔隙和间隙。热压施加定向的物理压力(根据系统不同,通常在 2 MPa 到高达 370 MPa 之间)来完全压垮这些空隙。

形成整体薄膜

目标是从堆叠的层状结构转变为单一、粘结的整体。这种致密化通过消除枝晶容易扩散的空隙来防止内部微短路。其结果是获得厚度均匀(通常在 100-120 微米范围内)的无缺陷薄膜。

优化聚合物-陶瓷界面

激活聚合物流动

热量是微观结构变化的催化剂。通过提高温度(例如,至 70°C 或 100°C),工艺会熔化或软化热塑性聚合物基体(如 PEO)。这显著降低了聚合物的粘度,将其从刚性固体转变为可流动的材料。

确保完全包覆

一旦聚合物软化,施加的压力会迫使其渗透到陶瓷颗粒之间的间隙中。这确保了聚合物能够完全润湿填料表面,将陶瓷(如 LLZTO)包覆起来,而不仅仅是靠近它。这形成了一种仅通过溶剂浇铸无法实现的紧密物理结合。

克服界面电阻

复合电解质性能的主要障碍是固-固界面的高电阻。通过机械地迫使聚合物和陶瓷紧密接触,热压建立了连续的离子传导网络。这种连通性负责阻抗的急剧降低和室温电导率的大幅提升。

理解权衡

陶瓷断裂的风险

虽然高压对于致密化是必需的,但存在一个明确的上限。对高陶瓷含量的复合材料施加过大的压力可能会导致脆性陶瓷颗粒断裂。这会断开您试图创建的离子通路,并降低电化学性能。

温度敏感性

温度必须精确调整以适应聚合物的特性。它必须足够高以熔化结晶区域并诱导流动,但必须严格控制以防止聚合物或锂盐的热降解。过热会损害所得薄膜的机械完整性。

基材兼容性

在多孔基材上致密化薄膜时,压力会将浆料推入基材的孔隙中。虽然这可以改善粘附性和界面质量,但不受控制的渗透可能导致电解质厚度不可预测或与下方的集流体短路。

为您的目标做出正确选择

热压不是一个被动的干燥步骤;它是一个积极的制造参数,决定了材料的最终性能。

- 如果您的主要关注点是离子电导率:优先选择能够完全熔化聚合物结晶相的温度,以确保陶瓷颗粒的最大润湿,从而最大限度地降低界面电阻。

- 如果您的主要关注点是机械稳定性:专注于压力优化,以消除所有内部孔隙和空隙,确保获得坚固、柔韧且抗分层的薄膜。

- 如果您的主要关注点是安全性:确保压制时间和压力足以形成完全致密、无孔的屏障,从而物理上阻止锂枝晶生长。

通过掌握热量和压力的变量,您可以将简单的粉末和粘合剂混合物转化为能够驱动下一代电池的统一、导电系统。

总结表:

| 热压参数 | 作用与影响 | 典型范围 |

|---|---|---|

| 压力 | 消除溶剂引起的空隙,增加密度 | 2 MPa - 370 MPa |

| 温度 | 软化聚合物以实现流动和包覆 | 70°C - 100°C+ |

| 结果 | 形成整体、无缺陷的薄膜 | ~100-120 µm 厚度 |

| 主要优势 | 离子电导率提高高达 1000 倍 | 阻抗急剧降低 |

准备好完善您的固态电解质薄膜了吗?

KINTEK 专注于精密实验室压机,包括自动实验室压机、等静压机和加热实验室压机,这些设备专为满足您研发和生产所需的精确压力和温度控制而设计。我们的设备可帮助您获得高密度、无缺陷的薄膜,这对于卓越的离子电导率和机械稳定性至关重要。

让 KINTEK 成为您创新的合作伙伴。立即联系我们的专家,找到适合您实验室需求的理想压机!

图解指南