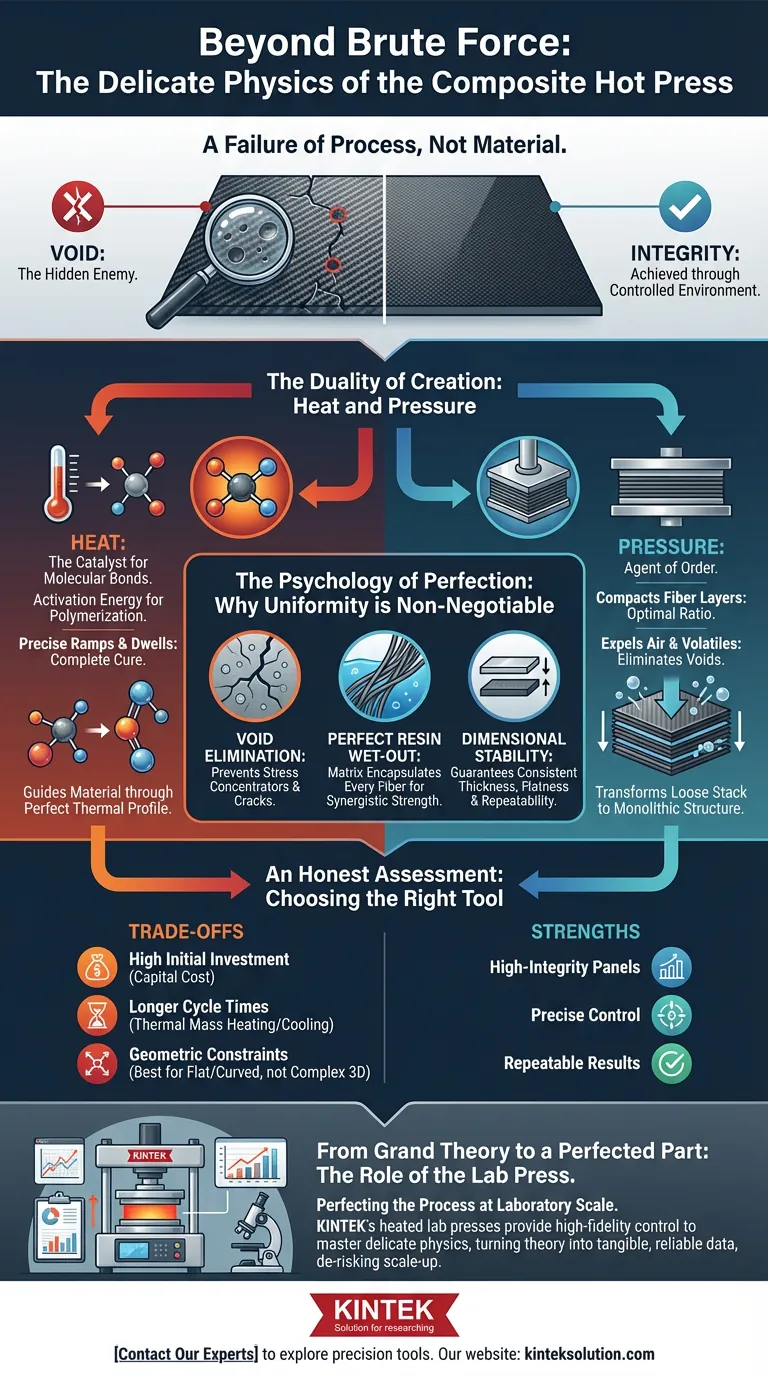

工艺的失败,而非材料的失败

想象一下用于航空航天的轻质高性能碳纤维面板。它看起来完美无瑕。摸起来坚不可摧。然而,在应力作用下,它会分层并发生灾难性失效。罪魁祸首不是先进的纤维或工程树脂。而是在制造过程中被困住的一个微小空气囊——一个气孔。

这种情况凸显了工程领域中一种常见的心理偏差。我们着迷于新颖的材料,却常常忽视赋予它们完整性的平凡工艺。

复合材料的强度不仅源于其成分,更是在其制造的受控环境中锻造而成。热压机就是这样的环境。它与其说是蛮力工具,不如说是精妙物理学的仪器。

创造的双重奏:热量与压力

其核心在于,热压机协调着两种基本力之间的舞蹈:热能和机械压力。理解它们各自的作用,就能揭示为何精度至关重要。

热量:分子键的催化剂

热量不仅仅是让材料变热。它是引发聚合反应所需的活化能——在这个化学反应中,单个树脂分子连接在一起形成刚性的、交联的聚合物网络。

如果没有精确的温度升温和保温,这个反应可能不完全,导致部件强度不足且“未熟”。过高的温度、过快的升温,都可能产生内部应力,成为日后的失效点。压机充当了指挥家,引导材料完成完美的温度曲线。

压力:密度的雕塑家

同时,压机施加均匀的压力。这种力是秩序的强大推动者。

首先,它压实纤维层,确保最佳的纤维与树脂比例。然后,当热量降低树脂的粘度时,压力将其挤出多余部分。最关键的是,它排出被困的空气和挥发物——这些正是导致部件失效的气孔的罪魁祸首。它将松散的材料堆叠转变为单一、致密、整体的结构。

完美的心理学:为何均匀性不可谈判

简单的加热器和夹具可以施加温度和压力。但高质量的复合材料要求绝对的均匀性。任何偏差都会产生看不见的弱点,一个我们看不到但物理定律一定会找到的缺陷。

隐藏的敌人:气孔

气孔是结构中一个要求绝对坚固的虚无空间。这些微小的气泡是应力集中点,是裂纹和分层的起点。均匀压力是系统性消除它们的唯一可靠方法,确保最终部件像其设计意图一样坚固可靠。

流动艺术:完美的树脂浸润

为了使复合材料发挥作用,树脂基体必须完全包裹每一根纤维。这种“浸润”允许应力从树脂传递到强度更高的纤维。压力引导树脂流动到纤维束最狭窄的角落,确保两者作为一个协同整体协同工作,而不仅仅是两种材料共存。

精度的必然:尺寸稳定性

在电子或航空航天等行业,一个厚度几乎正确的部件是完全错误的。热压机的平行压板充当高精度模具,保证了部件之间一致的厚度、平整度和可预测的表面光洁度。这是工程可重复性的保证。

诚实的评估:选择合适的工具

热压机是制造高完整性平板和缓和曲面面板的大师。然而,它并非万能解决方案。承认其权衡对于做出明智的制造决策至关重要。

- 高初始投资: 精密的工业机械代表着巨大的资本成本。

- 较长的循环时间: 加热和冷却压板的大量热质量需要时间,使其不适合某些高产量应用。

- 几何约束: 该工艺从根本上是为具有一致横截面的部件设计的,而不是复杂的 3D 形状。

对于复杂的几何形状,自动化的热压罐或树脂传递模塑(RTM)等工艺可能更合适。选择完全取决于部件在性能、产量和形状方面的最终要求。

从宏大理论到完美部件

在任何复合材料部件被批量生产之前,其材料和工艺都会在更小的规模上进行完善。这发生在实验室,在那里可以精心控制变量并仔细分析结果。在这里,热量和压力的原理得到测试和改进。

这正是高保真实验室压机的重要作用。像KINTEK加热实验室压机这样的仪器,不仅旨在模仿生产,而且提供更高程度的控制。它们使工程师和材料科学家能够掌握复合材料固化的精妙物理学,将理论特性转化为有形、可靠的数据。它们是在工艺规模化之前降低风险的工具。

在实验室规模上完善这一工艺是迈向卓越制造的第一步,也是最关键的一步。请联系我们的专家,探索您的材料开发应得的精密工具。

图解指南

相关产品

- 带加热板的实验室用自动高温加热液压机

- 带加热板的真空箱实验室热压机

- 24T 30T 60T 实验室用加热板液压机

- 用于实验室的带热板的自动加热液压机

- 带集成热板的手动加热式液压实验室压力机 液压压力机