看不见的缺陷

想象一个完美成型的部件——医疗植入物、陶瓷涡轮叶片——从压机中取出。它看起来完美无瑕。但当它进入窑炉进行最终烧结时,一个微小的裂缝出现了,然后分裂成灾难性的故障。

原因不是材料缺陷或热处理错误。故障从第一步就被密封了:压实。

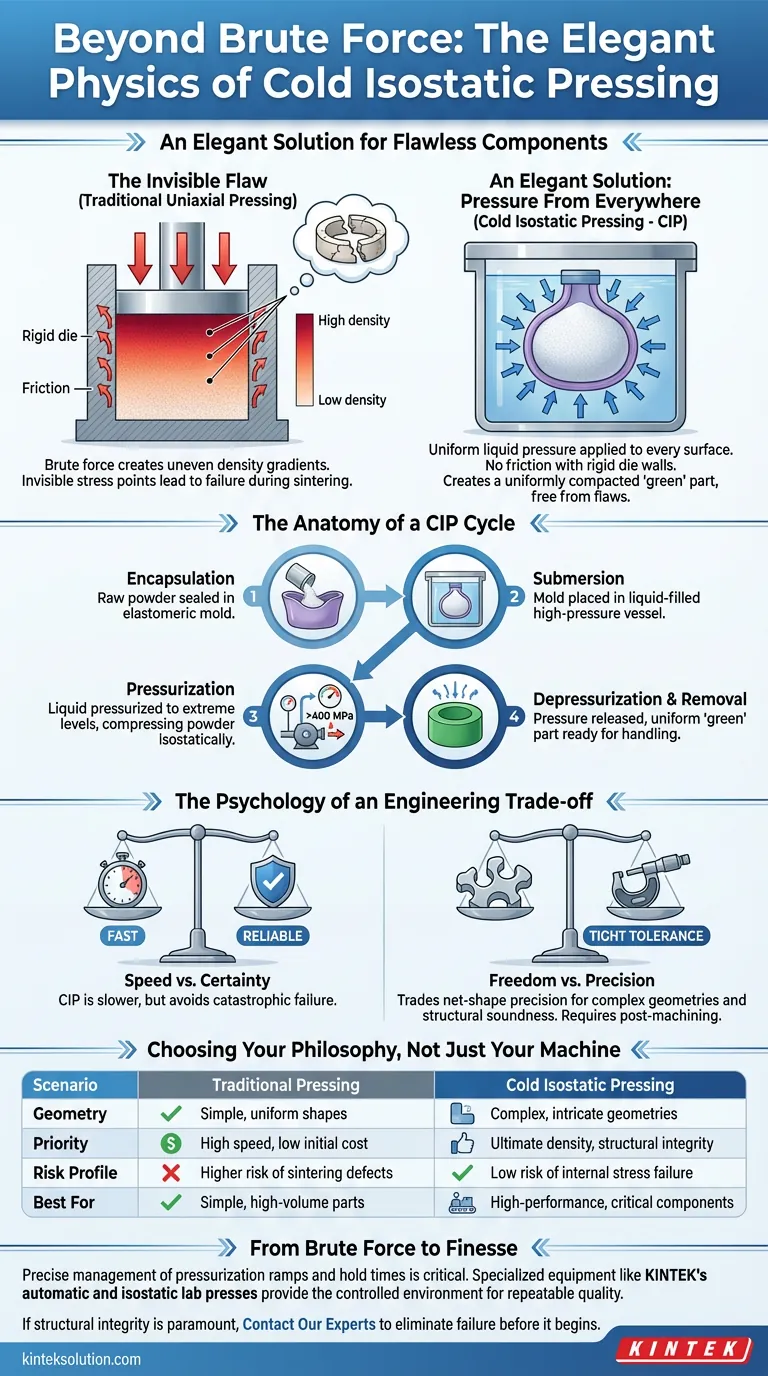

粉末冶金和技术陶瓷的核心挑战不仅仅是施加力。它关乎力的传递方式。传统的单轴压制,即从一个或两个方向在刚性模具中压缩粉末,是一种欺骗性的蛮力行为。它会产生隐藏的密度梯度,高压实区和低压实区,就像地质层一样。这些是等待将零件撕裂的无形应力点。

压力不仅仅是压力

问题在于摩擦。当活塞压缩粉末时,颗粒会与模具壁摩擦,阻止压力均匀分布。最靠近活塞的粉末变得致密,而离得更远的粉末则压缩程度较低。

这就是看不见的缺陷。它是一个结构性的谎言,直到烧结的巨大应力才会显现。

冷等静压(CIP)遵循一个更精妙的原理,这个原理借鉴了深海的知识。它明白真正的压力是均匀的、无情的,并且同时从各个方向施加。

精妙的解决方案:来自各方的压力

CIP 通过完全规避摩擦问题来运作。

粉末被密封在一个柔性、贴合形状的模具中,而不是刚性模具。然后,这个包裹被浸入一个充满液体介质的腔室中。当腔室加压时,液体将压力完美且均匀地传递到模具的每一个表面。

液体不关心形状、角落或复杂性。它只是施加压力。

结果是均匀压实的“生坯”零件。它没有其他方法中普遍存在的内部密度梯度。它承载着完整性的承诺——一个它将能承受住炉膛考验的承诺。

CIP 循环的解剖

这个过程是物理学和工程学的精心编排的舞蹈:

- 封装:原材料粉末被小心地密封在弹性体模具(如聚氨酯或橡胶)中。

- 浸没:密封的模具被放入一个装满液体的加压容器中,通常是水。

- 加压:外部泵将液体压力提高到极高水平,通常超过 400 MPa,等静压地压缩粉末。

- 减压:释放压力,然后取出已固化的“生坯”零件,准备进行处理或加工。

这个生坯零件具有卓越的强度,但更重要的是,它具有均匀性。

工程权衡的心理学

CIP 并非万能的解决方案。它代表了一种有意识的选择——一种优先考虑最终完整性而非初始速度或简单性的决定。这是工程师常见的心理十字路口。

速度 vs. 确定性

CIP 循环本质上比高速机械压力机慢。密封模具、加压容器和减压都需要时间。

然而,速度的真正成本是多少?一个损坏的高价值零件可能会抵消一百个成功零件节省的时间。CIP 是对确定性的押注。它最大限度地降低了在最后、成本最高的生产阶段发生灾难性故障的风险。

自由 vs. 精确度

赋予 CIP 制造复杂形状(带有倒扣、内部通道和复杂几何形状的零件)能力的柔性模具,无法提供硬化钢模具那样的严格尺寸公差。

表面光洁度也不够完美。这不是缺陷;这是一个可以理解的权衡。通过 CIP 制造的零件通常在烧结前计划了加工作为必需的后处理步骤。你用初始的净尺寸精度换取了几何自由度和内部稳固性。

选择你的哲学,而不仅仅是你的机器

使用 CIP 的决定是由最终零件的要求驱动的。当结构故障不是一种选择时,它是唯一合乎逻辑的选择。

| 场景 | 传统压制 | 冷等静压 |

|---|---|---|

| 几何形状 | 简单、均匀的形状 | 复杂、精密的几何形状 |

| 优先事项 | 高速、低初始成本 | 最终密度、结构完整性 |

| 风险状况 | 烧结缺陷风险较高 | 内部应力失效风险低 |

| 最适合 | 简单、大批量零件 | 高性能、关键部件 |

从蛮力到精细

实施这种哲学不仅仅需要一个压力容器;它需要控制。精确管理加压斜坡和保持时间的能力,是将理论过程转化为可重复的工业现实的关键。

这种程度的工艺控制是机器本身变得至关重要的环节。对于开发新材料或复杂组件的实验室和研发团队来说,简单的压机是不够的。目标是可重复性,这就是为什么像 KINTEK 的自动等静压实验室压机这样的专用设备至关重要。它们提供了完善未来材料和组件所需的受控、可靠的环境。

最终,冷等静压不仅仅是一种制造技术。它是一种从内到外构建质量的哲学,征服那些注定劣质零件被送往废料堆的看不见的缺陷。要将这种哲学变为现实,你需要合适的工具。

如果你正在开发对结构完整性至关重要的组件,请联系我们的专家,探讨合适的压制技术如何能在故障发生之前将其消除。

图解指南