完美幻觉

一位航空航天工程师正在检查涡轮叶片。一位外科医生正在处理陶瓷植入物。肉眼看来,这些物体就是坚固的代名词——完美无瑕、均匀且坚固。

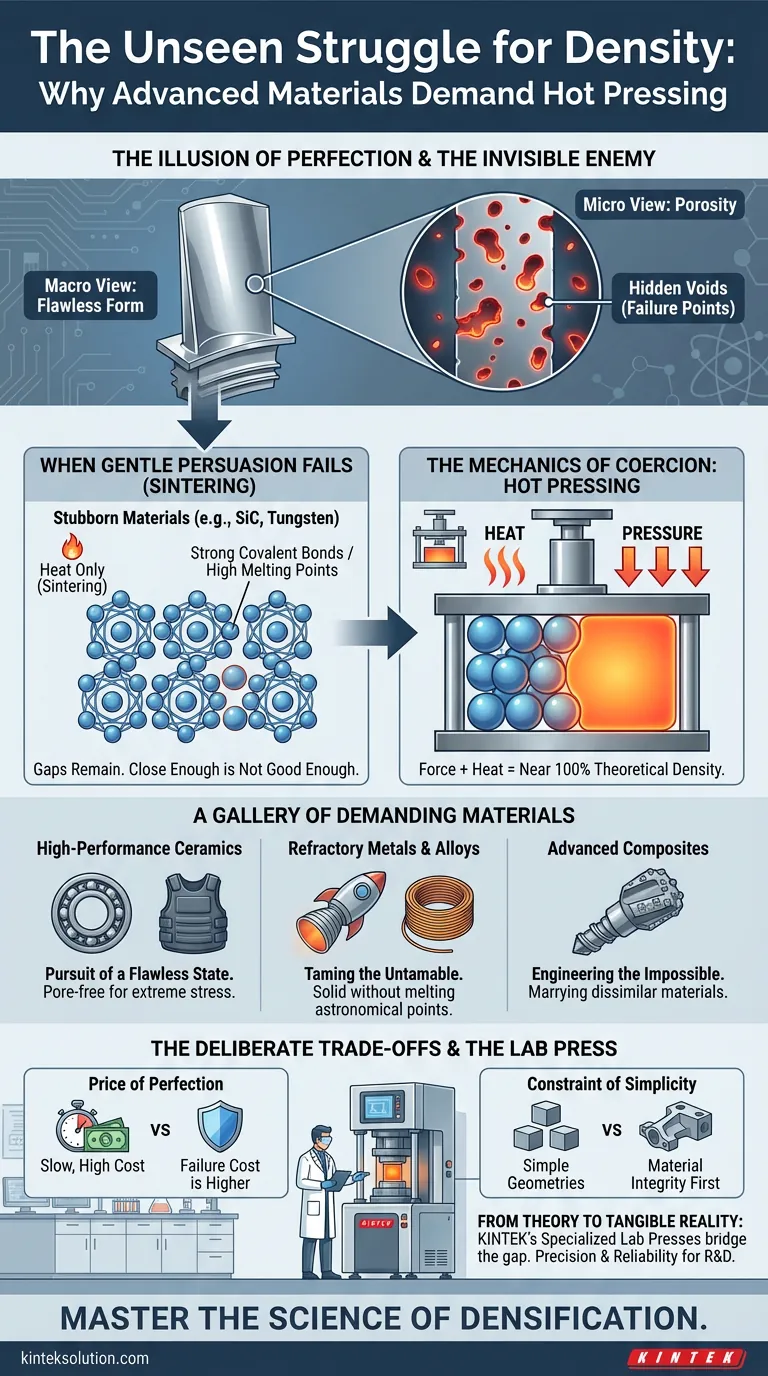

我们的大脑有“整体偏见”。我们看到一个成品部件,就认为它的内部结构和外部形态一样完美。但在微观层面,一场针对看不见的敌人——孔隙率——的斗争已经打响。空隙,即使是微小的空隙,也是灾难性故障的起点。

现代材料科学的核心挑战在于,我们最先进的材料——最坚固、最硬、最耐热的材料——往往难以真正致密化。

温和说服无效时

传统的制造工艺,如烧结,是一种说服行为。你将粉末状材料加热到熔点以下,然后等待原子扩散轻轻地将颗粒粘合在一起,填补它们之间的空隙。对于许多材料来说,这种方法效果很好。

但高性能材料并不容易被说服。

- 高性能陶瓷(如碳化硅)具有极强的共价键。它们的原子被牢牢锁定在原位,不愿意移动。

- 难熔金属(如钨)的熔点极高,以至于有效烧结所需的高温既极端又不切实际。

烧结这些材料就像让一群固执的人挤在一起取暖。他们可能会靠得更近一些,但空隙仍然会存在。对于不允许失败的应用来说,“差不多”是远远不够的。

这时,说服就变成了强制。

强制的力学原理:热压

热压同时施加高温和高压。热量使材料具有一定的可塑性,而巨大的、直接的压力则通过塑性变形和颗粒重排,将颗粒机械地压合在一起,消除空隙。

这不再是建议,而是命令。结果是部件的密度尽可能接近其理论密度的 100%。这不是一种粗暴的工厂流程;它是一种精确、受控的操作,通常在实验室环境中进行完善,以释放材料的终极潜力。

苛刻材料的图集

选择使用热压是由材料固有的难度和应用对性能的不可妥协的要求驱动的。

高性能陶瓷:追求完美状态

对于滚珠轴承中的氮化硅(Si₃N₄)或防弹衣中的碳化硅(SiC)来说,内部空隙是致命的缺陷。热压是制造完全致密、无孔陶瓷结构,使其能够承受极端机械应力而不破裂的唯一可靠方法。

难熔金属与合金:驯服难以驯服者

钨和钼等材料因其在会使钢熔化的温度下的性能而备受青睐。热压作为粉末冶金的一种形式,使我们能够将这些金属粉末压实成实心、接近净形的零件,而无需达到其天文数字般的熔点。

先进复合材料:工程化不可能

热压在作为不同材料的“婚姻介绍所”方面表现出色。以金刚石-金属切削工具为例。该工艺可以在工业金刚石颗粒周围压实金属粉末基体,制造出一种复合工具,其硬度和耐用性是任何一种材料单独都无法实现的。

权衡取舍

热压是一种专业工具,其强大功能伴随着明确、刻意的权衡。选择它是一种战略决策,而不是默认选项。

- 完美的代价:这是一个缓慢的、批次式的过程,能源成本很高。你不会选择热压来节省零件的成本。你选择它是因为失败的代价要高得多。

- 简单性的限制:单轴压力通常将设计限制在圆盘、块或圆柱体等简单几何形状。这不是弱点;这是一个创造性的限制,迫使工程师专注于完善部件的材料完整性,而不是其几何复杂性。

从理论到实体:实验室压机

这些材料突破并非发生在生产线上。它们诞生于研发实验室无数小时的实验。

科学家们必须测试新配方,微调工艺参数,并创建原型来验证性能。这就是设备精确性和可靠性变得至关重要的地方。理论上的新材料与现实世界中的部件之间的差距,是由实验室压机的质量来弥合的。

对于处于这一前沿的材料科学家和工程师来说,KINTEK 的专用实验室压机——从自动和加热压机到等静压系统——是关键的仪器。它们提供了将顽固的粉末转化为未来高密度、高性能材料所需的可控环境。

最终,热压不仅仅是一种制造工艺。它是对我们最强大材料的挑战做出的直接回应。它是热量和压力的集中应用,以实现近乎完美的密度状态。

无论你是开发下一代透明装甲,还是开创新型金属基复合材料,掌握该工艺至关重要。如果你准备好掌握致密化科学,请联系我们的专家。

图解指南