在X射线荧光(XRF)分析中,压片制备过程中的污染最常发生在工作流程的研磨或粉碎阶段。这主要通过两种方式发生:从研磨设备本身引入外来物质,或者通过先前处理过的样品未能充分清洁设备而造成的交叉污染。

XRF结果的准确性从根本上取决于样品的纯度。虽然整个制备过程都需要小心,但研磨阶段是导致污染的最大风险,这可能会扭曲您的元素分析结果。

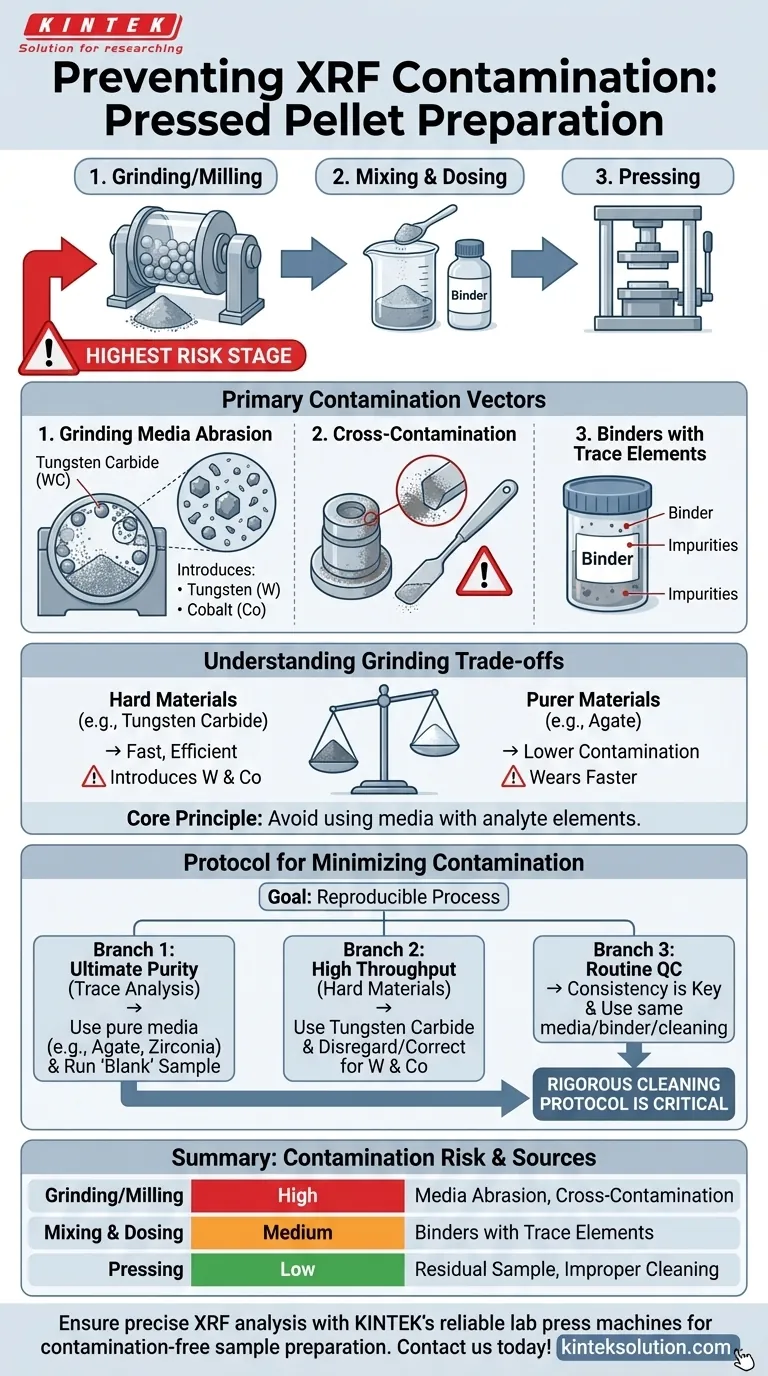

压片制备的关键阶段

要了解污染发生在哪里,您必须首先设想创建压片的标准工作流程。这个过程是一种物理转换,旨在创建具有完美平坦分析表面的均质样品。

研磨/粉碎步骤

这是最初也是最关键的步骤。目标是将原始样品还原成细小、均匀的粉末,通常粒径小于75微米。这通常使用专用磨机或研磨机完成。

混合和投料步骤

粉碎后,样品通常与粘合剂混合。这种粘合剂有助于细小颗粒在压力下相互粘附,形成耐用、稳定的压片。

压制步骤

样品-粘合剂混合物被放入压片模具中。液压、手动或自动压机随后施加巨大的压力(通常在15到40吨之间),将粉末压实成固体圆盘。

查明污染载体

污染并非随机事件;它是制备工作流程中特定相互作用的直接结果。这些问题绝大多数都可追溯到研磨过程。

来自研磨介质的污染

最常见的污染源是研磨容器本身。磨机使用由极硬材料制成的部件(研磨罐、研磨碗、研磨球)来粉碎样品。然而,微观磨损是不可避免的。

这个过程可能将研磨介质中的元素引入您的样品粉末中。例如,碳化钨(WC)磨机非常适合研磨硬质材料,但它不可避免地会向您的样品中引入少量钨(W)和钴(Co)。

样品间的交叉污染

当上一个样品的残留物未从设备中完全清除时,就会发生这种情况。即使是极少量的高浓度前一个样品也可能显著改变后续痕量分析的结果。

这种风险在研磨机中最高,但也存在于压片模具、刮刀和称量表面上,如果它们在每次使用之间没有仔细清洁的话。

来自粘合剂的污染

虽然粘合剂对于压片的完整性至关重要,但它们并非完全纯净。所选择的粘合剂可能含有痕量元素,这些元素可能成为您分析的一部分。选择已知不含您试图量化的特定元素的粘合剂至关重要。

理解研磨中的权衡

选择研磨设备是一种平衡行为。没有单一的“最佳”材料;正确的选择取决于您的样品类型和分析目标。

硬度与污染特征

碳化钨等硬质材料可为坚硬样品提供快速高效的研磨,但会引入W和Co。较软、污染较少的材料,如玛瑙(一种SiO2形式),更纯净但磨损更快,不适合非常坚硬的样品。在分析硅时使用玛瑙磨机显然是有问题的。

材料与分析元素

核心原则是避免使用含有您正在分析的元素的研磨介质。如果您正在测量锆(Zr),使用氧化锆(ZrO2)磨机是不可行的选择。您必须将研磨材料与您的特定分析需求相匹配。

最大限度减少污染的协议

您的目标是创建一个可重复的过程,消除尽可能多的变量。这通过程序规范和仔细的材料选择来实现。

- 如果您的主要重点是痕量分析的最终纯度:选择不含您感兴趣元素的研磨材料(例如,玛瑙、氧化锆),并运行纯石英或粘合剂的“空白”样品,以确认系统在处理您的样品之前是干净的。

- 如果您的主要重点是硬质材料的高通量:使用耐用的碳化钨介质,但要充分了解它会引入W和Co。您可能需要在结果中忽略这些元素,或使用软件校正来解释它们的存在。

- 如果您的主要重点是常规质量控制:最重要的因素是一致性。对每个样品使用相同的研磨介质、粘合剂和清洁协议,以确保任何系统性污染在所有测量中至少是均匀的。

最终,严格且一致的清洁协议是确保XRF分析完整性的最强大工具。

总结表:

| 阶段 | 污染风险 | 常见来源 |

|---|---|---|

| 研磨/粉碎 | 高 | 研磨介质(例如,碳化钨,玛瑙),交叉污染 |

| 混合和投料 | 中 | 含有痕量元素的粘合剂,不洁工具 |

| 压制 | 低 | 压片模具中的残留样品,清洁不当 |

使用KINTEK可靠的实验室压片机确保精确的XRF分析,包括自动、等静压和加热压片机,专为无污染样品制备而设计。立即通过#ContactForm联系我们,讨论我们的解决方案如何提高您实验室的准确性和效率!

图解指南