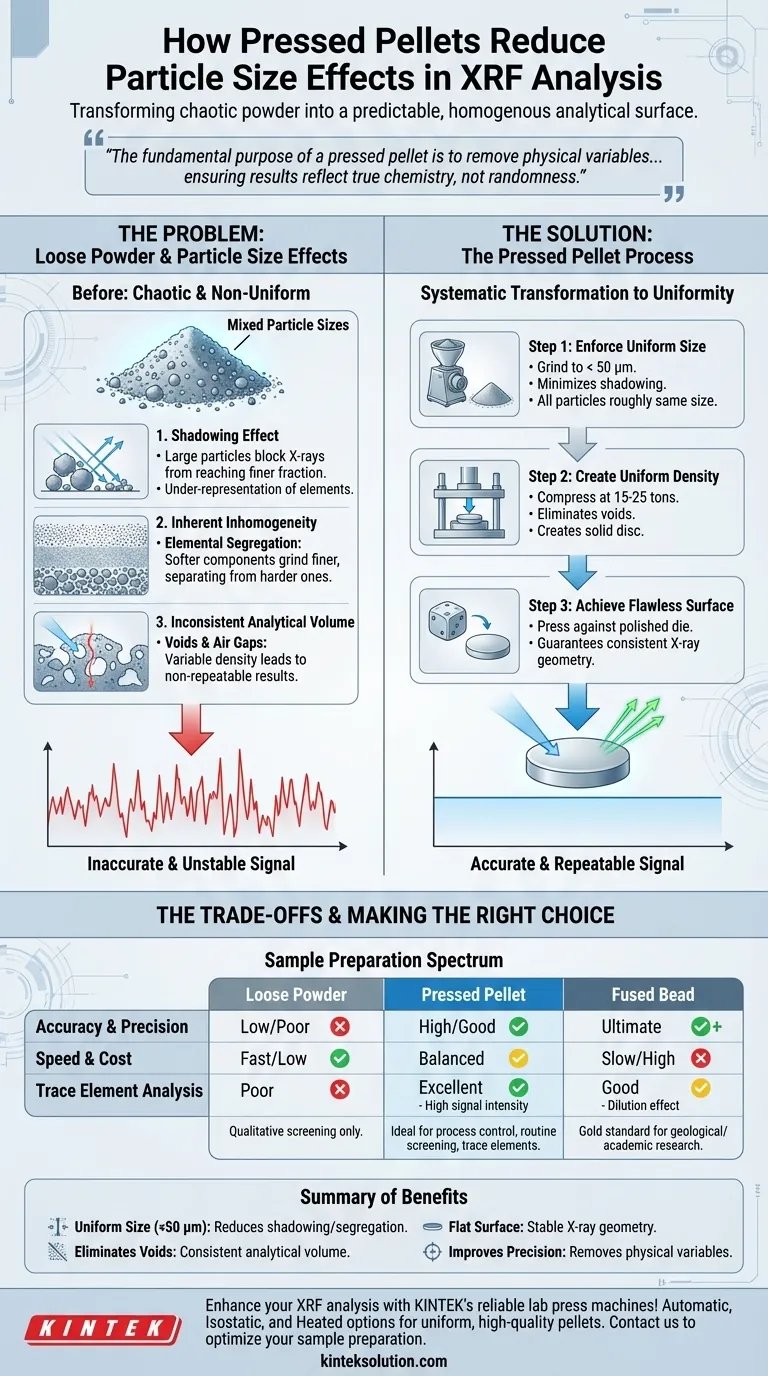

核心来说,压片通过系统地将无序、不均匀的粉末转化为具有可预测且均匀分析表面的固体,从而减少XRF中的粒度效应。这首先通过将样品研磨成一致的细粉(通常小于50微米),然后在高压下压缩以消除空隙并为X射线束创建一个完全平坦的表面来实现。

压片的根本目的是消除样品中的物理变量。通过强制执行均匀的粒度和密度,您可以确保所获得的分析结果反映样品的真实化学成分,而不是其物理形态的随机性。

XRF中粒度效应的物理学

要了解为什么压片如此有效,您必须首先了解它们解决的问题。未经制备的粉末样品是X射线分析师的噩梦,因为其物理变化会引入显著的分析误差。

遮蔽效应

在具有混合粒径的松散粉末中,较大的颗粒可能会物理阻挡X射线束到达其下方的较小颗粒。

这种“遮蔽”还会阻挡较小颗粒发出的荧光X射线到达探测器。结果是样品中较细部分的元素含量被低估。

固有的不均匀性

不同的材料和矿物以不同的速率研磨。较软的成分迅速变成细粉,而较硬的成分则保持粗糙。

这导致了元素偏析,其中细颗粒(例如,粘土)和粗颗粒(例如,石英)分离,这意味着被X射线束照射的样品部分可能不代表整体材料。

不一致的分析体积

X射线束穿透样品到一定深度。在松散粉末中,空隙(颗粒之间的气隙)的存在意味着每次测量中X射线束实际分析的材料量可能会大不相同。

这种不一致的密度使得无法获得精确量化所需的、可重复的高精度结果。

压片如何系统地解决这些问题

压片制作过程是针对上述每个问题的直接而有条理的对策。

步骤1:强制执行均匀粒度

最重要和最关键的步骤是研磨样品。通过将所有颗粒减小到细小、均匀的尺寸(理想情况下< 50 µm),您可以立即最大限度地减少遮蔽效应。

当所有颗粒的尺寸大致相同时,没有一个颗粒会不成比例地阻挡其他颗粒受到X射线束的照射或被探测器检测到。

步骤2:创建均匀密度

然后将研磨后的粉末在巨大压力(通常为15-25吨)下压缩。这种力消除了单个颗粒之间的空隙,形成了一个密度均匀的固体圆盘。

这确保了X射线束与最大量的样品材料相互作用,从而产生更高的信号强度和更稳定、可重现的测量结果。

步骤3:实现完美的分析表面

将粉末压向抛光的模具会形成一个完美光滑平坦的表面。这种均匀性对于一致的X射线几何形状至关重要。

平坦的表面保证了入射X射线束的角度和荧光X射线的出射角度在整个样品中是恒定的,从而消除了由表面粗糙度引起的误差。

理解权衡

虽然压片是一个强大的工具,但它们存在于样品制备技术的谱系中。了解它们的位置是做出明智选择的关键。

压片与松散粉末

对于定量分析,两者之间没有竞争。与松散粉末相比,压片提供了卓越的准确性、精密度和信号强度。松散粉末唯一的优点是速度快,因此仅适用于基本的定性筛选。

压片与熔融玻璃片

这是最重要的权衡。熔融玻璃片,其中样品在高温下溶解在助熔剂中(如锂硼酸盐玻璃),被认为是金标准。熔融完全破坏了样品的晶体结构,消除了所有粒度和矿物学效应。

然而,熔融更昂贵、更耗时,并且需要更复杂的设备。它还会稀释样品,这对于分析低ppm范围内的痕量元素可能是一个缺点。压片提供了一种更快、更具成本效益的方法,可以为痕量元素保留更高的信号强度。

粘合剂的作用

通常,将粘合剂与样品粉末混合以提高压片的稳定性和耐用性。虽然必要,但粘合剂会轻微稀释样品,这必须在校准中考虑。这是制作坚固压片的一个微小但重要的权衡。

根据您的目标做出正确选择

您的分析目标决定了正确的样品制备方法。没有单一的“最佳”方法,只有最适合您应用的方法。

- 如果您的主要关注点是高通量过程控制或常规筛选:压片在速度、成本效益和高质量结果之间提供了理想的平衡。

- 如果您的主要关注点是地质或学术研究的最终准确性:熔融玻璃片是更优越的选择,因为它们完全消除了矿物学和粒度效应。

- 如果您的主要关注点是量化低水平痕量元素:压片通常是首选,因为与熔融固有的稀释相比,它们能最大限度地提高样品浓度和信号强度。

掌握样品制备是掌握X射线荧光分析最重要的一步。

总结表:

| 方面 | 压片的效果 |

|---|---|

| 粒度 | 强制执行均匀尺寸(<50 µm)以减少遮蔽和偏析 |

| 密度 | 消除空隙,实现一致的分析体积和更高的信号强度 |

| 表面质量 | 创建平坦光滑的表面,实现稳定的X射线几何形状和测量 |

| 分析精度 | 通过消除物理变量提高精密度和可重复性 |

使用KINTEK可靠的实验室压片机增强您的XRF分析!我们的自动实验室压片机、等静压机和加热实验室压片机旨在提供均匀、高质量的压片,确保您的实验室需求获得准确的结果。立即联系我们,讨论我们的解决方案如何优化您的样品制备过程并提高您的研究效率!

图解指南