从核心来看,冷等静压 (CIP) 和金属模具冷压成型之间的比较归结于施加压力的方式。传统的冷压成型是单轴过程,从一个方向施加力,而 CIP 则从所有方向施加相等的压力,导致材料性能和几何能力存在显著差异。

选择的重点不是哪种方法普遍“更好”,而是哪种方法适合目标。单轴模具压实在简单形状的大批量生产中表现出色,而 CIP 则是制造具有均匀密度的复杂、高性能部件的卓越方法。

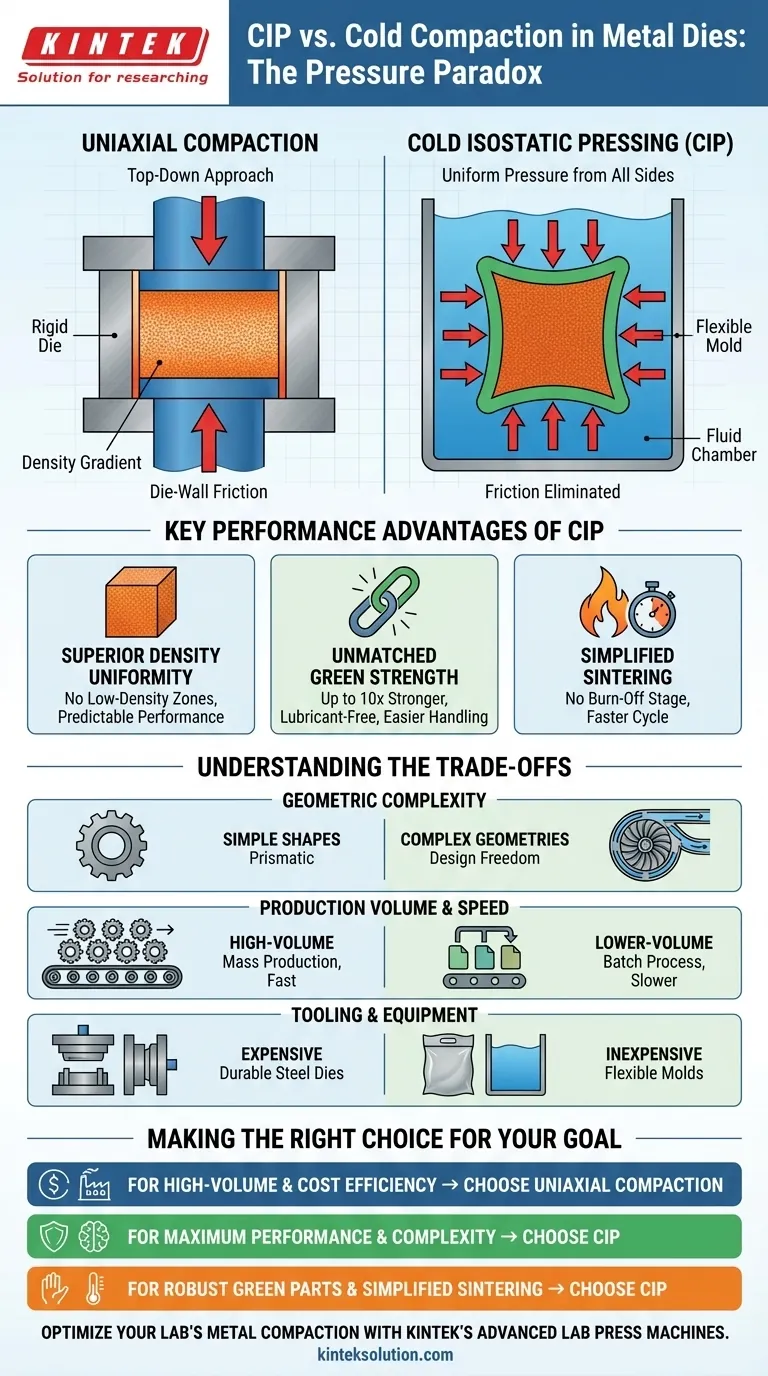

根本区别:压力的施加

向金属粉末施加压力的方式决定了压实部件的最终性能。这两种方法代表了根本不同的途径。

单轴压实:自上而下的方法

传统的冷压实使用刚性金属模具和冲头。粉末被装入模腔,液压机驱动冲头合拢,沿着单一垂直轴线压缩粉末。

这种单向力带来了一个重大挑战:模壁摩擦。当粉末被压实时,颗粒会与刚性模壁摩擦,阻碍它们的运动并产生密度梯度。离冲头最远的区域通常密度较低。

为了减轻这种摩擦,将润滑剂混入粉末中。虽然这对于工艺是必需的,但这些润滑剂是非结构性粘合剂,必须在后期烧掉,并且它们的存在本身会削弱预烧结部件。

冷等静压 (CIP):来自四面八方的均匀压力

CIP 采取了完全不同的方法。粉末被放入柔性弹性体模具中,然后密封并浸入高压流体腔中。

流体被加压,同时从所有方向对模具施加均匀的力。这类似于你在深水下会感受到的压力。

由于压力是等静压(来自所有方向相等)并通过柔性模具传递,因此模壁摩擦完全消除。这是 CIP 工艺的关键机械优势。

CIP 的关键性能优势

消除模壁摩擦和无需润滑剂使得 CIP 生产的零件比单轴压制零件具有几个明显的性能优势。

卓越的密度均匀性

通过消除摩擦变量,CIP 生产的零件具有极其均匀的密度分布。没有低密度区域,这对于将承受高机械或热应力的部件至关重要。

这种均匀性确保了在最终烧结阶段可预测的性能和一致的收缩。

无与伦比的生坯强度

“生坯强度”是指部件在压实后但在烧结之前的机械强度。由于 CIP 不需要将润滑剂与粉末混合,因此部件纯粹由机械互锁的金属颗粒组成。

这使得生坯部件的强度可以达到单轴压制部件的十倍以上,而后者含有润滑剂。这种高生坯强度使得部件在最终烧结前更容易处理和加工。

简化的烧结过程

单轴压制零件在烧结周期开始时需要一个缓慢、精确控制的润滑剂烧除阶段。这增加了制造过程的时间、能源成本和复杂性。

CIP 零件由于不含润滑剂,可以直接进入烧结周期的高温部分,从而简化了生产。

了解权衡:形状、速度和规模

虽然 CIP 提供了明显的性能优势,但单轴压实仍然是一种主要的工业工艺,这有充分的理由。选择涉及几何形状、生产速度和模具方面的实际权衡。

几何复杂性

CIP 使用柔性模具,可以生产具有高度复杂几何形状的零件,包括倒扣、复杂的内部腔体和不均匀的横截面,这些在刚性模具中是无法制造的。

单轴压实主要限于简单的、具有一致横截面的棱柱形,这些形状可以很容易地从刚性模具中弹出。

生产量和速度

单轴压制是一种快速、高度自动化的工艺。循环时间可以以秒为单位计算,使其成为齿轮、衬套和轴承等数百万个简单零件大规模生产的理想选择。

CIP 是一种批处理工艺,循环时间显著较长,通常以分钟为单位计算。它更适用于性能是主要驱动因素的低产量、高价值部件。

模具和设备

单轴压制模具(硬化钢模具和冲头)设计和制造成本高昂,但极其耐用,可以生产数百万个零件。压机本身也是一项主要的资本投资。

CIP 模具(弹性体模具)的制造成本相对较低,使其在原型制作和生产小批量零件方面具有成本效益。

为您的目标做出正确选择

选择正确的压实方法需要将工艺能力与您的主要目标对齐。

- 如果您的主要重点是简单形状的大批量生产: 单轴模具压实因其无与伦比的速度、自动化和大规模生产的低单位成本而成为行业标准。

- 如果您的主要重点是最大材料性能和几何复杂性: CIP 是明确的选择,因为它能够生产具有卓越密度均匀性、强度和设计自由度的零件。

- 如果您的主要重点是坚固的预烧结零件或简化的热循环: CIP 的高生坯强度和无润滑剂成分在处理和下游加工方面提供了显著优势。

最终,您的决定取决于您是否在优化产量和成本,或者最终性能和设计复杂性方面的明确理解。

总结表:

| 特征 | 冷等静压 (CIP) | 金属模具冷压成型 |

|---|---|---|

| 压力施加 | 等静压(来自所有方向相等) | 单轴(来自一个方向) |

| 密度均匀性 | 高,均匀分布 | 较低,因摩擦存在梯度 |

| 生坯强度 | 强度提高达 10 倍,不含润滑剂 | 较弱,需要润滑剂 |

| 几何复杂性 | 高,允许复杂形状 | 限于简单的棱柱形 |

| 生产速度 | 较慢,批处理工艺 | 较快,大批量生产 |

| 模具成本 | 较低,柔性模具 | 较高,刚性钢模具 |

| 烧结过程 | 简化,无需润滑剂烧除 | 需要润滑剂烧除阶段 |

使用 KINTEK 先进的实验室压机优化您实验室的金属压实工艺!无论您需要自动实验室压机、等静压机还是加热实验室压机,我们的解决方案都能提供均匀的密度、高生坯强度以及处理复杂几何形状的能力——非常适合专注于高性能材料的实验室。立即联系我们,讨论我们的设备如何提高您的研究和生产效率!

图解指南