从根本上讲,与单轴压制相比,等静压提供了大得多的几何自由度。这是因为等静方法对粉末团施加均匀的、全方位的压力,从而消除了单轴压制中固有的几何约束和密度变化。

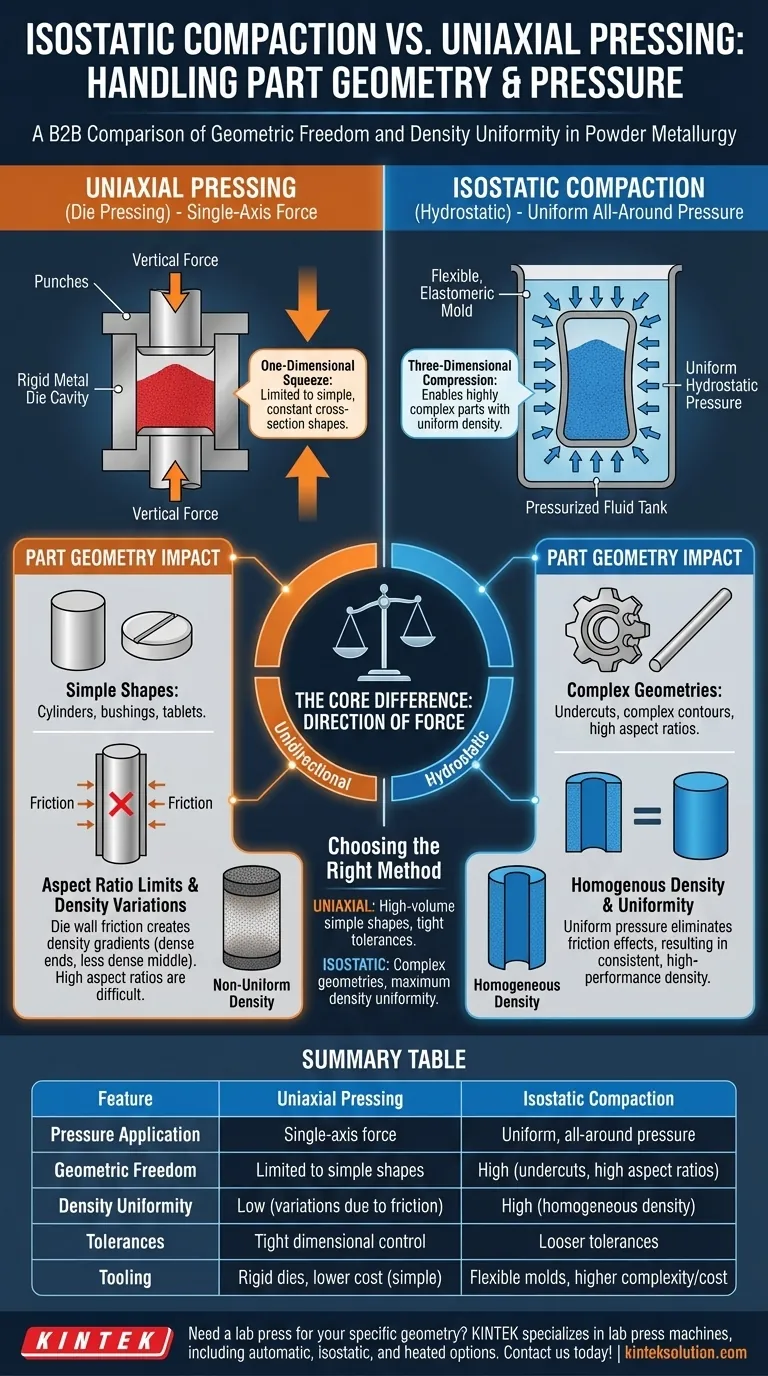

根本区别在于力的方向。单轴压制是一维挤压,限制了它只能制造简单的形状。等静压是三维压缩,能够以均匀的密度形成高度复杂的零件。

核心区别:单向力与静水压力

要理解几何限制,我们必须首先看看每种工艺如何对粉末施加力。

单轴压制的工作原理

单轴压制,通常称为模具压制,沿着单个垂直轴施加力。

将精确量的粉末放入一个刚性模具腔中,然后一个或多个冲头从顶部和/或底部将其压实。对于特定尺寸,这种方法快速且高度可重复。

等静压的工作原理

等静压从所有方向均匀施加压力。粉末被密封在柔性弹性体模具中。

然后将密封的模具浸入加压的液体中。压力均匀地作用于模具的所有表面,从各个角度均匀地压缩粉末,就像深海的压力一样。

对零件几何形状的影响

施加压力的方法直接决定了您可以制造的零件的复杂程度。

单轴压制:简单形状和长宽比限制

由于力仅从顶部和底部施加,单轴压制仅限于具有恒定横截面的零件,例如圆柱体、衬套或简单的药片。

它受到横截面与高度比的严重限制。高而薄的零件几乎不可能制造,因为粉末与刚性模具壁之间的摩擦会阻碍压力有效传递到零件中心。这会导致明显的密度变化。

等静压:复杂几何形状和均匀性

通过从所有方向施加压力,等静压消除了模具壁摩擦的限制。

这可以制造出具有复杂轮廓、内切和高长宽比(例如,细长的杆)的零件。由于压力是均匀的,所得零件具有更加均匀的密度,这对高性能应用至关重要。

理解权衡

尽管等静压提供了几何自由度,但它并不能完全替代单轴压制。每种方法都有明显的优点和缺点。

单轴压制的局限性:摩擦和密度

单轴压制的主要敌人是模具壁摩擦。当冲头压缩粉末时,最靠近模具壁的颗粒会受到摩擦力,阻碍其移动和压实。

这会导致零件顶部和底部(靠近冲头处)致密,但中部密度明显较低。对于许多应用来说,这种不均匀性是不可接受的。

等静压的局限性:公差和模具

等静压中使用的柔性模具,虽然能够实现复杂性,但无法提供与刚性钢模具相同的尺寸精度。最终零件的公差通常比单轴压制实现的公差要宽松。

此外,设计和制造柔性模具以实现特定最终形状可能更复杂且成本更高。

为您的零件选择合适的方法

在这两种方法之间进行选择完全取决于您的零件设计要求和生产目标。

- 如果您的主要重点是具有严格公差的简单形状的高产量生产:单轴压制更快、更经济,并能提供更好的尺寸重复性。

- 如果您的主要重点是制造复杂几何形状、高长宽比零件或实现最大密度均匀性:等静压是更优越,通常是唯一可行的选择。

理解压力施加的物理原理是选择最符合您零件设计意图的工艺的关键。

总结表:

| 特征 | 单轴压制 | 等静压 |

|---|---|---|

| 压力施加 | 单轴力 | 均匀、全方位的压力 |

| 几何自由度 | 受限于简单形状(例如圆柱体) | 高(例如,内切、高长宽比) |

| 密度均匀性 | 低(由于摩擦引起的差异) | 高(均匀密度) |

| 公差 | 严格的尺寸控制 | 公差较宽松 |

| 模具 | 刚性模具,简单形状成本较低 | 柔性模具,复杂性和成本较高 |

需要针对您的特定零件几何形状的实验室压机吗? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在处理复杂形状并确保您的实验室需求的均匀密度。立即联系我们 讨论我们的解决方案如何优化您的材料加工并提高效率!

图解指南