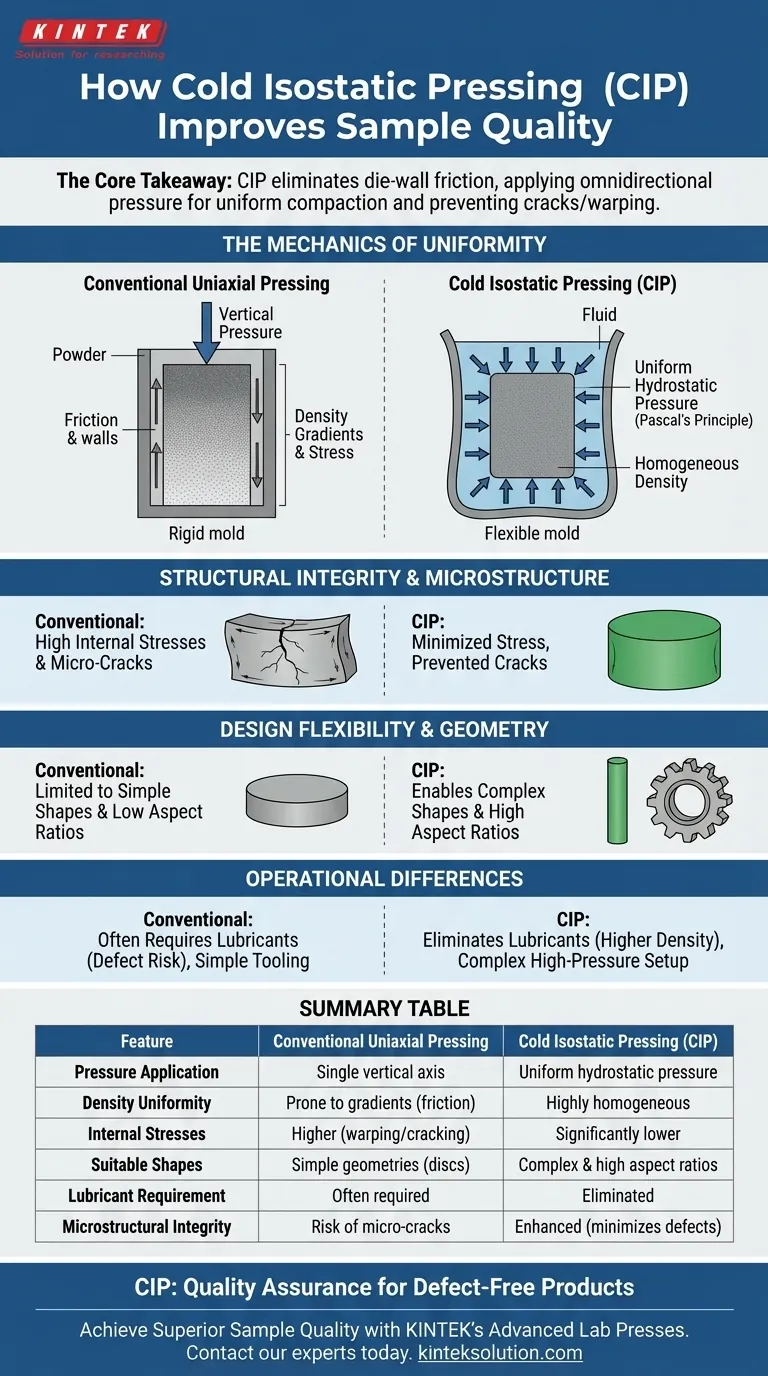

冷等静压(CIP)从根本上提高了样品质量,它利用帕斯卡原理,从各个方向施加均匀的静水压力,而不是单一的垂直轴。通过用流体压力代替刚性模具,CIP消除了传统单轴压制固有的密度梯度和内部应力,从而得到机械性能更优越、微观结构更均匀的“生坯”。

核心要点 冷等静压的优越性在于它能够消除“模壁摩擦”,这是传统压制中密度不均的主要原因。通过全方位施加压力,CIP确保材料的每一立方毫米都得到同等程度的压实,从而防止在后续烧结过程中经常出现的裂纹和翘曲。

均匀性的力学原理

消除模壁摩擦

在传统的单轴压制中,粉末被压缩在刚性模具中。施加压力时,粉末与模具壁之间会产生摩擦。

这种摩擦会产生“屏蔽”效应,导致零件内部密度显著变化。CIP使用浸入流体中的弹性模具,完全消除了这种摩擦和由此产生的梯度。

实现均匀密度

由于压力是静水压力(通过液体或气体施加),力对样品的各个表面都相同。

这使得粉末颗粒能够达到极高的堆积密度,并且在整个材料体积内保持一致。这种均匀性是可靠性能最关键的因素。

结构完整性和微观结构

最小化内部应力

单轴压制由于受力分布不均,常常会将内部应力锁定在压实的零件中。

CIP制成的“生坯”(加热前的压实粉末)具有显著降低的内部应力。这对于零件从模具中取出后保持形状完整性至关重要。

防止微裂纹

等静压提供的均匀性对于脆性或细粉末尤其有利。

通过避免应力集中,CIP最大限度地减少了微裂纹的形成。这直接提高了最终组件的机械可靠性和离子传输均匀性。

设计灵活性和几何形状

克服长径比限制

单轴压制的零件横截面积与其高度之比受到严格限制。如果零件过高过细,压力就无法有效地穿透。

CIP没有这个限制。由于压力来自侧面以及顶部和底部,因此长零件或高零件可以与短零件一样均匀地压实。

实现复杂形状

由于刚性工具的性质,单轴压制仅限于具有固定尺寸的简单形状。

CIP使用柔性弹性模具。这使得压实复杂几何形状和形状成为可能,而这些形状从刚性金属模具中弹出是不可能的。

了解操作差异

消除润滑剂

单轴压制通常需要润滑剂来减轻模壁摩擦。这些润滑剂必须在之后烧掉,这可能会导致缺陷。

CIP消除了对模壁润滑剂的需求。这允许更高的压制密度,并消除了烧结过程中与润滑剂去除相关的风险。

模具复杂性

单轴压制被描述为“直接”,通常用于电极圆盘等简单形状。

虽然CIP提供卓越的质量,但它采用更复杂的设置,涉及流体介质和高压容器(高达300 MPa)来实现这些结果。

为您的目标做出正确选择

虽然CIP提供卓越的材料性能,但方法之间的选择取决于您对几何形状和性能的具体要求。

- 如果您的主要重点是基本几何形状和简洁性:传统的单轴压制是一种直接有效的方法,用于制备圆盘等简单形状,其中微小的密度梯度是可以接受的。

- 如果您的主要重点是高性能和可靠性:冷等静压对于确保均匀的微观结构、高密度和消除微裂纹至关重要,特别是对于复杂形状或脆性材料。

最终,CIP不仅仅是一种成型方法;它是一个质量保证步骤,为无缺陷的最终产品奠定了必要的基础。

总结表:

| 特性 | 传统单轴压制 | 冷等静压(CIP) |

|---|---|---|

| 压力施加 | 单一垂直轴 | 均匀静水压力(全方位) |

| 密度均匀性 | 由于模壁摩擦易产生梯度 | 在整个样品中高度均匀 |

| 内部应力 | 较高,可能导致翘曲/开裂 | 显著降低 |

| 适用形状 | 简单几何形状(例如,圆盘) | 复杂形状和高长径比 |

| 润滑剂要求 | 通常需要 | 已消除 |

| 微观结构完整性 | 有微裂纹风险 | 增强,最大限度地减少缺陷 |

准备好通过冷等静压实现卓越的样品质量了吗?

KINTEK先进的实验室压机,包括我们系列的冷等静压机,旨在提供您的研究所需的均匀密度和结构完整性。

无论您是处理脆性陶瓷、先进电池还是复杂的材料几何形状,我们的专业知识都能确保您获得可靠、高性能的结果。

让我们帮助您为下一个突破打下坚实的基础。

立即联系我们的压制专家,讨论您的具体应用需求!

图解指南