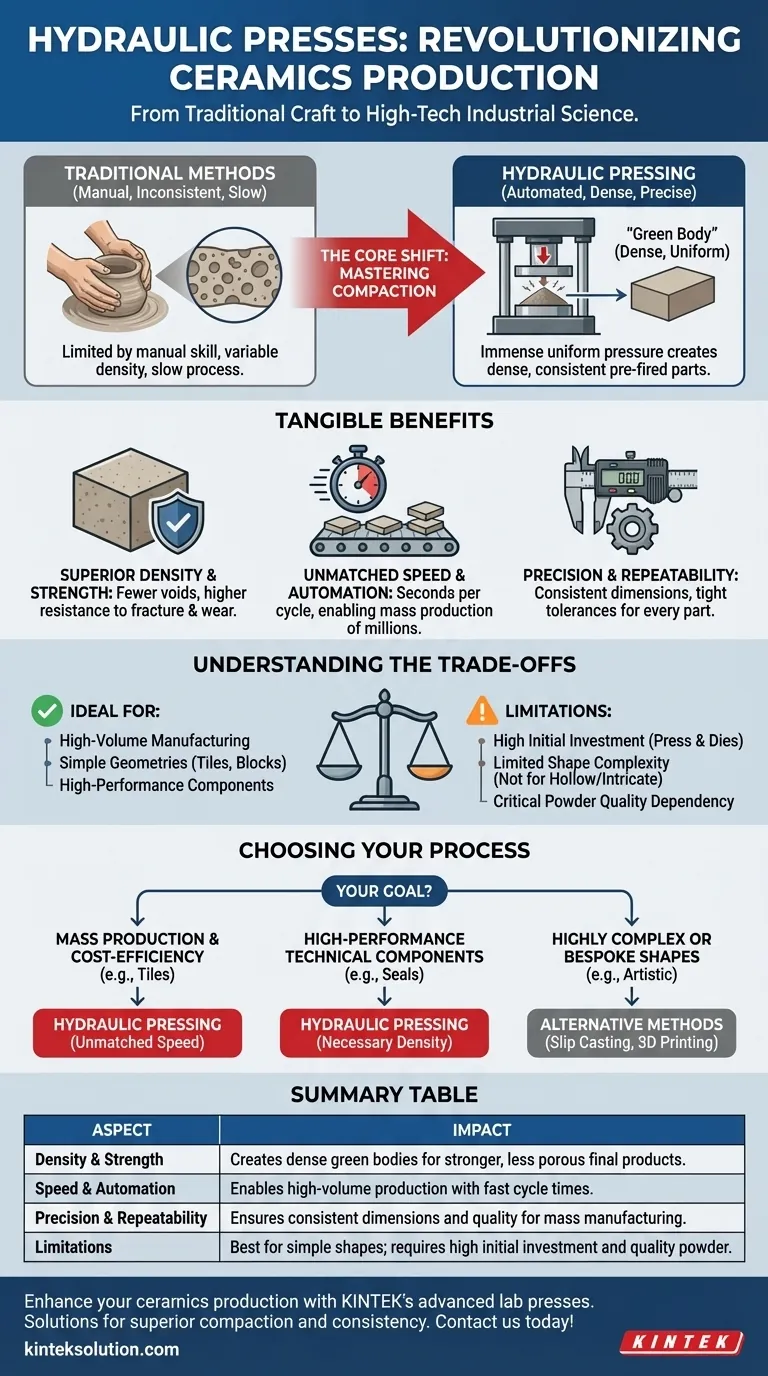

简而言之,液压机通过实现对陶瓷粉末的快速、自动化和高度精确的压实成型,彻底改变了陶瓷生产。这种工业方法取代了速度较慢、一致性较差的传统成型技术,为瓷砖、砖块和先进技术部件等大规模生产的高性能陶瓷产品铺平了道路。

核心转变不仅仅在于成型,更在于掌握压实技术。通过在烧制前对陶瓷粉末施加巨大且均匀的压力,液压机制造出极其致密的“生坯”,从而生产出强度、精度和一致性在以前无法想象的规模上都得到提升的最终产品。

从手工工艺到工业科学

传统上,陶瓷成型是一个劳动密集型的过程,通常依赖于手工技艺。虽然它们对艺术品或小规模生产非常有效,但这些方法在应用于现代工业需求时面临着明显的局限性。

传统挑战:密度不一致

注浆成型或手工模塑等方法非常适合复杂形状,但在生产密度完全均匀的部件方面存在困难。这可能导致内部空隙或弱点,从而影响最终烧制产品的强度和性能。

此外,这些过程速度慢,难以自动化,使得高精度部件的真正大规模生产效率低下且成本高昂。

液压解决方案:前所未有的压实能力

液压机对容纳在模具中的陶瓷粉末施加巨大且均匀分布的力。这个过程被称为冷压或压实,它迫使粉末的单个颗粒紧密、充分地接触。

结果是,预烧制的部件(通常称为“生坯”)已经非常致密和坚固。可以将其想象成将松散的雪压成一个坚硬的雪球——压机以极大的力量和完美的均匀性完成这项工作。

液压压制的明显优势

向高压压实技术的转变带来了几项变革性的优势,这些优势现在是现代陶瓷工业的基础。

卓越的密度和强度

更密实的生坯在通过窑炉烧制后,直接转化为更坚固、孔隙更少的最终产品。由于内部空隙减少,成品陶瓷对断裂、磨损和化学侵蚀的抵抗力大大增强,使其适用于要求苛刻的应用。

无与伦比的速度和自动化

液压机可以在几秒钟内形成一个陶瓷砖或砖块。该循环时间比传统铸造或模塑方法快几个数量级,从而能够连续、自动化地生产数百万个单元。

精度和可重复性

由于该过程由精密加工的模具和计算机控制的压机控制,生产出的每个部件都几乎相同。这种尺寸精度对于必须完美契合的地砖或必须满足严格工程公差的技术部件至关重要。

了解权衡

尽管具有革命性,但液压压制并非万能的解决方案。它的优势伴随着特定的局限性,使其适用于某些应用,但不适用于其他应用。

高额的初始投资

液压机及相关模具(模具)代表着巨大的资本支出。这使得该工艺最适合高产量制造,其中成本可以分摊到数百万个部件上。

形状复杂性的限制

压制最适合用于生产几何形状相对简单的部件,如瓷砖、圆盘、块和圆柱体。制造复杂、空心或精细的形状极其困难,通常更适合使用注浆成型或陶瓷 3D 打印。

粉末质量的临界性

整个过程取决于使用具有一致粒径的高质量、自由流动的陶瓷粉末。粉末制备不当可能导致缺陷、密度不均以及最终部件的失效。

为您的目标做出正确的选择

选择正确的制造工艺完全取决于您最终产品的具体要求。

- 如果您的主要关注点是大规模生产和成本效益(例如瓷砖、砖块): 由于其无与伦比的速度和可重复性,液压压制是明确的行业标准。

- 如果您的主要关注点是高性能技术部件(例如密封件、绝缘体、装甲): 液压压制可提供极端应用所需的密度和材料完整性。

- 如果您的主要关注点是高度复杂或定制的形状(例如艺术品、复杂的原型): 注浆成型或增材制造等方法提供了更大的设计自由度。

通过掌握压实科学,液压机将陶瓷从传统工艺转变为高科技工程学科。

摘要表:

| 方面 | 影响 |

|---|---|

| 密度与强度 | 制造致密的生坯,以获得更坚固、孔隙更少的最终产品。 |

| 速度与自动化 | 通过快速的循环时间实现大批量生产。 |

| 精度与可重复性 | 确保大规模制造的尺寸和质量一致性。 |

| 局限性 | 最适合简单形状;需要高额的初始投资和优质粉末。 |

准备好使用先进的液压机增强您的陶瓷生产了吗? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足实验室和工业环境的精确需求。我们的设备为高性能陶瓷产品提供卓越的压实、自动化和一致性。立即联系我们,讨论我们的解决方案如何提高您的效率和质量!

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 全自动实验室冷等静压 CIP 设备

- 实验室圆形双向冲压模具

- 带集成热板的手动加热式液压实验室压力机 液压压力机