在材料科学中,等静压是一种基石技术,用于由粉末材料制造高性能部件。它最常用于生产先进陶瓷、复杂金属合金部件、坚固的复合材料以及对结构完整性有严格要求的关键物品,如核燃料芯块、涡轮叶片和医疗植入物。该方法擅长将粉末致密化,以制造出具有卓越且均匀机械性能的固体部件。

等静压的核心价值在于它能够从所有方向施加相等的压力。这种独特的均匀压力将粉末材料压实成复杂的形状,密度极其一致,消除了传统单向压制部件中存在的内部薄弱点。

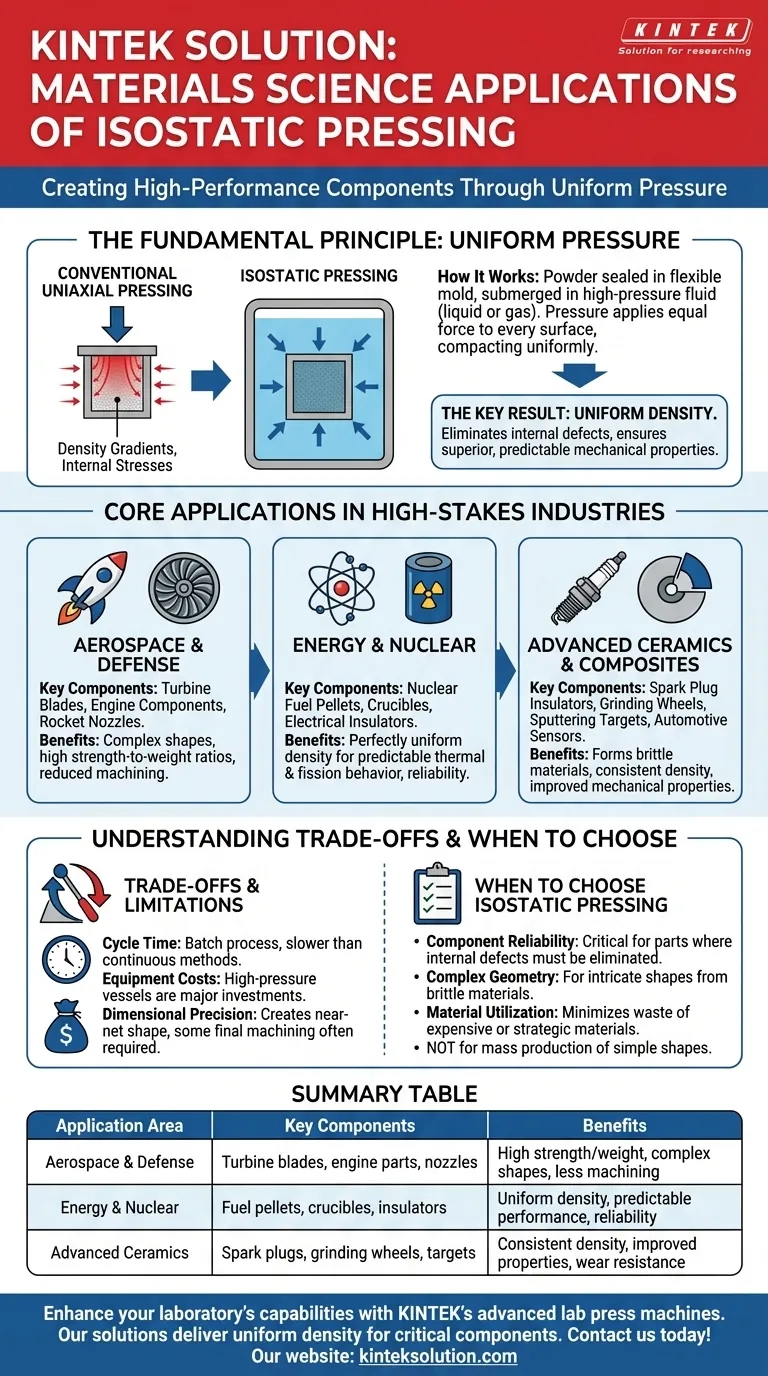

基本原理:均匀压力

等静压与仅从一个或两个方向施加压力的传统单轴压制有根本的不同。理解这种区别是掌握其应用的关键。

工作原理

首先将粉末材料密封在柔性、密封的模具中。然后将整个组件浸没在高压容器内的流体(冷等静压使用液体,热等静压使用气体)中。当流体加压时,它对模具的每个表面施加相等的力,从而使粉末均匀压实。

关键结果:均匀密度

这种全方位的压力是该技术的决定性优势。它消除了在单轴压制部件中可能形成的密度梯度、内部应力和潜在的剪切裂纹。结果是“生坯”(烧结前)部件的整个体积内密度惊人地一致,无论其几何形状如何复杂。

这对性能为何重要

均匀的密度直接转化为更优越、更可预测的机械性能。没有内部密度变化的部件更坚固、更可靠,并表现出显着更好的抗疲劳性。对于航空航天或能源中的高性能应用来说,这种可预测性不是一种奢侈品——而是任务关键性的要求。

高风险行业的核心应用

等静压的独特优势使其成为制造绝对不能出现故障的部件的首选方法。其应用集中在性能和可靠性证明该工艺价值的行业。

航空航天和国防

该部门依赖等静压来制造具有复杂形状和高强度重量比的部件。主要应用包括涡轮叶片、发动机部件和火箭喷嘴。该工艺可以从高性能合金中制造接近净形的部件,从而最大限度地减少昂贵且困难的加工需求。

能源和核能

在核工业中,燃料芯块必须具有完全均匀的密度,以确保可预测的热导率和裂变行为。等静压是实现这一目标的标准方法。该技术还用于生产其他关键陶瓷部件,例如熔融材料的坩埚和高压设备的电绝缘体。

先进陶瓷和复合材料

等静压是成型易碎或难以压实的陶瓷粉末的理想选择。它被用于制造从火花塞绝缘体和汽车氧传感器到耐用的砂轮的各种产品。它还扩展到新领域,例如为半导体行业制造溅射靶材和为发动机部件制造耐磨涂层。

了解权衡和局限性

尽管功能强大,但等静压并非万能解决方案。客观评估需要了解其操作上的权衡。

循环时间和产量

等静压通常是一个批次过程。装载容器、加压、减压和卸载所需的时间很长。对于简单形状的大批量生产,它比单轴压制或挤压等连续方法慢得多,也经济性差。

设备和工装成本

高压容器是一笔巨大的资本投资。此外,用于容纳粉末的柔性模具具有有限的使用寿命,需要更换,这会增加每个部件的运营成本。

尺寸精度

该过程会产生“近净形”,而不是最终的、公差精确的部件。压实的生坯具有高强度,但在最终烧结(煅烧)阶段会可预测地收缩。尽管这种收缩是均匀的,但通常仍需要进行一些最终加工才能满足非常严格的尺寸规格。

何时选择等静压

选择使用该技术的决定应由您部件的具体要求来驱动。

- 如果您的主要关注点是部件的可靠性和性能: 对于任何可能因内部缺陷或密度变化而导致失效的关键部件,等静压是更优的选择。

- 如果您的主要关注点是在脆性材料中制造复杂几何形状: 该方法非常适合从陶瓷或金属粉末中成型复杂的形状,而这些粉末用铸造或机加工很难有效实现。

- 如果您的主要关注点是简单形状的大规模生产: 等静压可能有些大材小用;单轴压制等其他方法几乎总能更快、更具成本效益。

- 如果您的主要关注点是最大限度地减少昂贵材料的浪费: 由于它能产生近净形,该技术具有极高的材料利用率,对于由贵重或战略材料制成的部件来说,是一种具有成本效益的选择。

归根结底,当部件的内部结构均匀性是其成功的最关键因素时,等静压是明确的解决方案。

摘要表:

| 应用领域 | 关键部件 | 优势 |

|---|---|---|

| 航空航天和国防 | 涡轮叶片、发动机部件、火箭喷嘴 | 高强度重量比、复杂形状、减少加工 |

| 能源和核能 | 核燃料芯块、坩埚、电绝缘体 | 密度均匀、性能可预测、可靠性高 |

| 先进陶瓷和复合材料 | 火花塞绝缘体、砂轮、溅射靶材 | 密度一致、机械性能提高、耐磨性 |

使用 KINTEK 的先进实验室压机,包括自动实验室压机、等静压机和加热实验室压机,增强您实验室的能力。 我们的解决方案为航空航天、能源和陶瓷中的关键部件提供均匀的密度和卓越的性能,确保可靠性和效率。请立即联系我们,讨论我们如何支持您的具体需求并推动您项目的创新!

图解指南