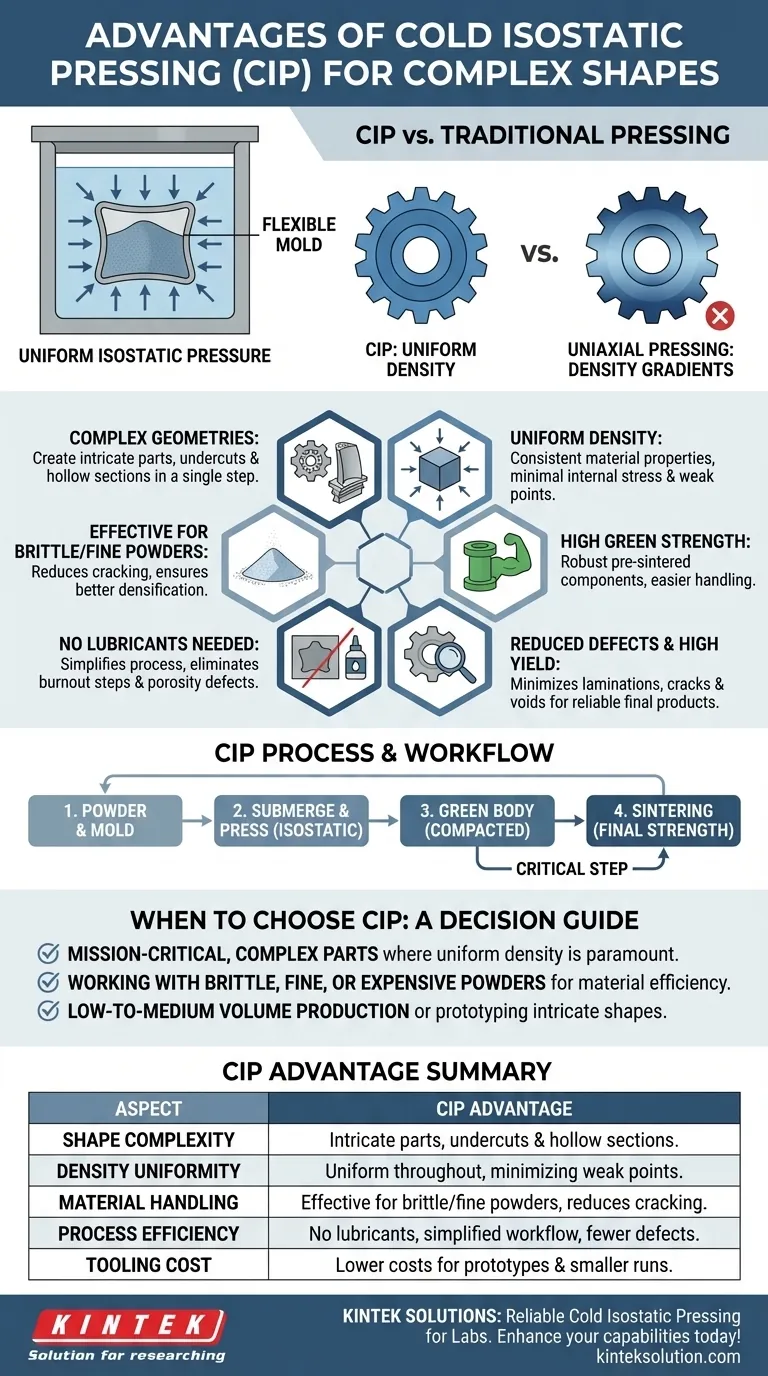

从根本上讲,冷等静压(CIP)在制造复杂形状方面表现出色,因为它能同时从所有方向施加均匀的、基于液体的压力。这种方法避开了传统压制的技术方向限制,无论几何形状多么复杂,都能制造出具有极高均匀密度和最小内应力的部件。该工艺在最终烧结前,非常有效地将粉末材料压实成一个固体的“生坯”。

CIP 对于复杂部件的真正价值不仅仅在于形成形状本身,而是在整个形状中实现均匀的材料性能。该工艺消除了其他压实方法中常见的密度梯度和薄弱点,从而生产出更坚固、更可靠的最终部件。

为何均匀压力能实现复杂性

冷等静压基于一个简单但强大的原理。将粉末材料密封在一个柔性模具中,然后将其浸入充满液体的压力室中。当液体加压时,它同时对模具的每个表面施加相等的力。

等静压原理

想象一个深水中的物体——顶部、底部和所有侧面所受的压力都是相同的。CIP 复制了这种效果,确保压实力的施加不局限于单一轴。这使得可以在一个步骤中制造出带有凹陷、中空部分和不同横截面的零件。

消除密度梯度

在传统的单轴压制中,压力仅从一个或两个方向施加,粉末与模具壁之间的摩擦会产生密度变化。离压头最远的区域密度较低。CIP 的全方位压力几乎消除了这个问题,生产出密度高度均匀的部件。

克服材料限制

这种均匀压实使得 CIP 对于易碎或非常细的粉末特别有效,因为这些粉末在单轴压力下容易开裂或致密化不良。温和、均匀的力有助于在不引入内部缺陷的情况下形成坚固的生坯。

关键性能和工艺优势

CIP 的均匀性在中间部件和整体制造流程中带来几项明显的优势。

高且均匀的生坯强度

密度均匀的部件自然具有更高且更一致的生坯强度。这意味着预烧结部件更坚固,更易于操作,在后续制造阶段也不太可能破损。

避免压制缺陷

由于压力均匀施加,层压、裂纹和空隙等常见的压制缺陷大大减少。这带来了更高的成品率和更可靠的最终烧结产品。

无需添加粉末润滑剂

单轴压制通常需要在粉末中混合润滑剂以减少模具壁摩擦。这些润滑剂稍后必须烧掉,这一步骤可能会引入孔隙率或缺陷。CIP 消除了对润滑剂的需求,简化了工艺,并产生了更纯净的生坯。

高效的材料利用率

CIP 非常高效,几乎将所有起始粉末都转化为最终的生坯形状。这在使用昂贵或先进材料时是一个关键优势。

理解权衡和工艺现实

尽管 CIP 功能强大,但它是一种具有自身考虑因素的特定工具。了解其背景是有效利用它的关键。

生坯与最终部件

至关重要的是要了解 CIP 生产的是“生坯”。该部件已被压实到高密度,但尚未达到最终强度。几乎总是需要后续的高温烧结步骤,将粉末颗粒熔合为最终的耐用部件。

模具和循环时间

CIP 模具通常由橡胶或聚氨酯等柔性材料制成。对于小批量生产或原型制作,这种模具的成本明显低于单轴压制中使用的硬化钢模具。然而,装料、密封、加压和卸料的过程可能会导致更长的循环时间,因此可能不太适合超大批量生产简单形状。

精确的参数控制

生坯的最终性能可以进行精确调整。可以精确控制压力、保压时间和温度等工艺参数,以在烧结前实现特定的密度和微观结构。

为您的部件做出正确的选择

要确定 CIP 是否是正确的工艺,请评估您对该部件的主要目标。

- 如果您的主要重点是复杂的、任务关键型的部件,其中均匀密度至关重要: CIP 很可能是优于单轴压制的工艺,可实现可靠性和强度。

- 如果您的主要重点是处理易碎、精细或昂贵的粉末: CIP 提供了出色的材料利用率,并降低了困扰其他方法的压实缺陷风险。

- 如果您的主要重点是复杂形状的低到中等批量生产或原型制作: CIP 的低模具成本和设计灵活性带来了显著优势。

通过了解其均匀压力的核心原理,您可以利用 CIP 可靠地制造出其他压制技术难以或不可能制造的高性能部件。

总结表:

| 方面 | CIP的优势 |

|---|---|

| 形状复杂性 | 能够一步制造出带有凹陷和中空部分的复杂零件 |

| 密度均匀性 | 在整个部件中提供均匀的密度,最大限度地减少薄弱点和内应力 |

| 材料处理 | 对易碎或精细粉末有效,减少开裂并提高材料利用率 |

| 工艺效率 | 无需润滑剂,简化工作流程,减少常见的压制缺陷 |

| 模具成本 | 原型和小批量到中等批量生产的模具成本较低 |

准备好通过可靠的冷等静压解决方案提升您实验室的能力了吗? KINTEK 专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足处理复杂形状和先进材料的实验室的需求。我们的专业知识可确保您的关键部件实现均匀密度、减少缺陷和提高效率。立即联系我们,讨论我们的 CIP 设备如何使您的项目受益并推动您实验室的创新!

图解指南