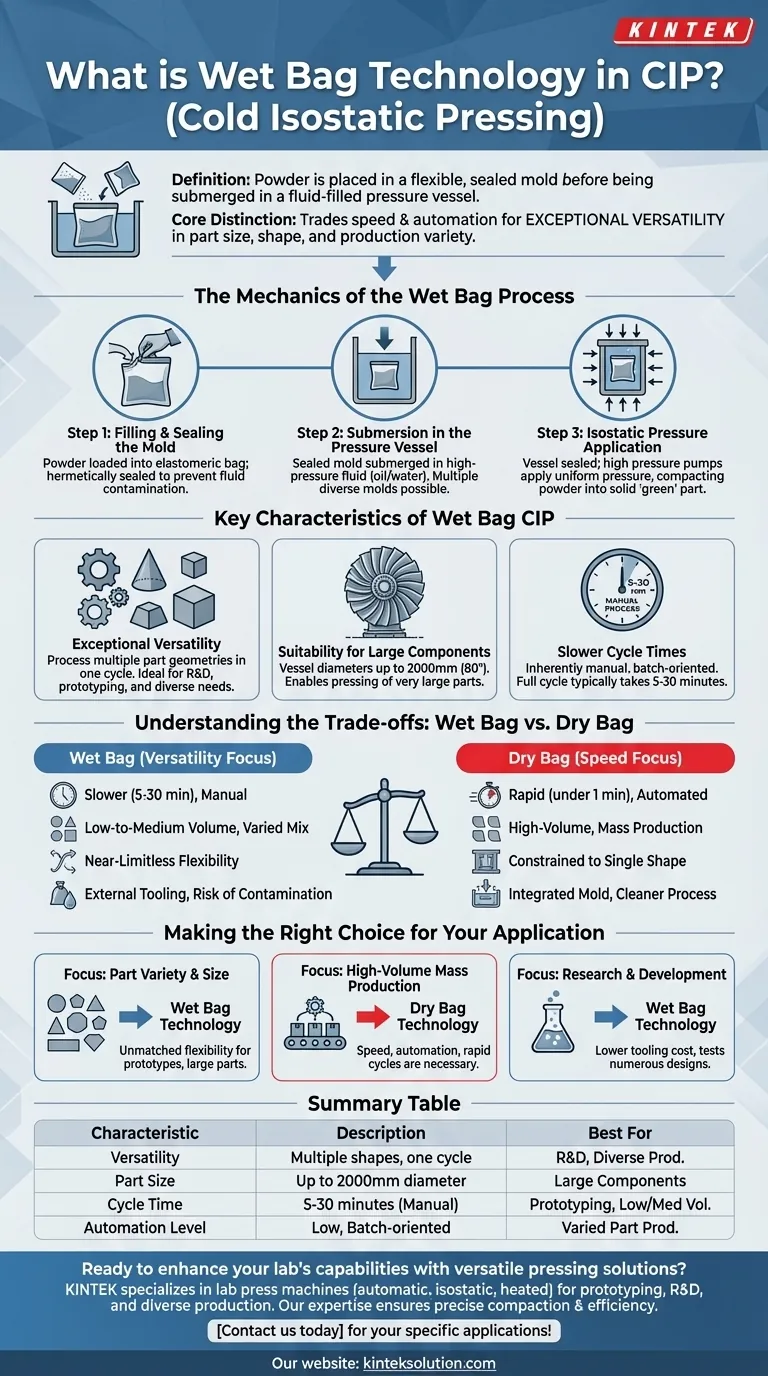

在冷等静压 (CIP) 中,湿袋技术是一种将粉末放入柔性密封模具中,然后将其浸入充满流体的压力容器中的方法。这种方法的特点是操作灵活,允许在一个周期内压实多种形状和尺寸的多个零件,尽管速度比其替代方案——干袋技术——要慢。

湿袋 CIP 的核心区别在于其权衡:它牺牲了干袋系统的速度和自动化,以换取在零件尺寸、形状和生产多样性方面的卓越多功能性。它是原型制作、生产大型部件或小到中批量生产各种零件的理想方法。

湿袋工艺的机理

理解湿袋工艺首先要认识到填充和密封的关键操作是在主要设备之外进行的。

步骤 1:填充和密封模具

生粉末首先被装入一个柔性的弹性体模具袋中。然后将此模具密封,以防止加压流体污染粉末。

步骤 2:浸入压力容器

密封的模具(现在是一个独立的单元)被浸入高压容器内的压力流体(通常是油或水)中。通常可以将多个不同形状和尺寸的模具同时装入容器中。

步骤 3:等静压应用

容器密封后,高容量泵增加流体的压力。该压力从各个方向均匀地传递到密封模具的表面,将内部的粉末压实成具有一致密度的固体“生坯”零件。

湿袋 CIP 的主要特点

湿袋工艺的机理直接导致了其独特的操作特性。

卓越的多功能性

由于模具是独立的工具,您可以在一个压制周期内处理多种不同的零件几何形状。这使得该方法非常适合研发、原型制作和具有多样化生产需求的加工车间。

适用于大型部件

湿袋压机有非常大的尺寸,容器直径可达 2000 毫米(近 80 英寸)。这种能力允许对非常大和复杂的部件进行等静压,这是其他方法无法实现的。

较慢的循环时间

该过程本质上是手动的,比其替代方案更慢。包括装载、加压和卸载在内,一个完整的周期通常需要 5 到 30 分钟。

了解权衡:湿袋与干袋

选择正确的 CIP 方法需要了解湿袋和干袋技术之间的根本区别。

速度和自动化

干袋技术旨在追求速度。柔性模具集成到压力容器中,允许自动化粉末填充和快速循环,通常在不到一分钟的时间内完成。湿袋是一种更手动、批处理的工艺,循环时间明显更长。

生产量和多样性

干袋是单一重复零件形状高批量、自动化大规模生产的明确选择。湿袋擅长中低批量生产,尤其是在零件种类高度多样化的情况下。

零件尺寸和形状灵活性

湿袋提供几乎无限的灵活性。只要密封模具能放入压力容器内,就可以进行压制。干袋受限于其内置模具的单一形状。

清洁度和工装

在干袋系统中,压力流体与粉末模具隔离,从而实现更清洁的工艺。在湿袋系统中,工装(模具袋)是外部的,必须进行处理,任何泄漏都可能导致污染。

为您的应用做出正确选择

您的制造目标是选择这两种强大技术时唯一重要的因素。

- 如果您的主要关注点是零件多样性和尺寸:湿袋技术在处理多种形状、大型部件和原型方面的灵活性是无与伦比的。

- 如果您的主要关注点是大批量生产:干袋技术的速度、自动化和快速循环时间对于高效、可重复的制造是必要的。

- 如果您的主要关注点是研究和开发:湿袋的较低工装成本和测试多种设计的能力使其成为研发实验室和试点项目的最佳选择。

最终,选择正确的 CIP 方法在于将技术固有的优势与您的具体生产目标相匹配。

摘要表:

| 特点 | 描述 |

|---|---|

| 多功能性 | 在一个周期内处理多种形状和尺寸,非常适合研发和多样化生产。 |

| 零件尺寸 | 适用于直径达 2000 毫米的大型部件。 |

| 循环时间 | 较慢的手动过程,每个周期需要 5-30 分钟。 |

| 自动化水平 | 自动化程度低,批处理,需要外部模具处理。 |

| 最适合 | 原型制作、中低产量和多样化零件生产。 |

准备好使用多功能压制解决方案提升您实验室的能力了吗?KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您在原型制作、研发和多样化零件生产方面的实验室需求。我们的专业知识确保您的项目实现精确压实和高效。 立即联系我们,讨论我们的 CIP 技术如何惠及您的特定应用!

图解指南

相关产品

- 电动分体式实验室冷等静压 CIP 设备

- 全自动实验室冷等静压 CIP 设备

- 手动冷等静压 CIP 制粒机

- 用于等静压成型的实验室等静压模具

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机