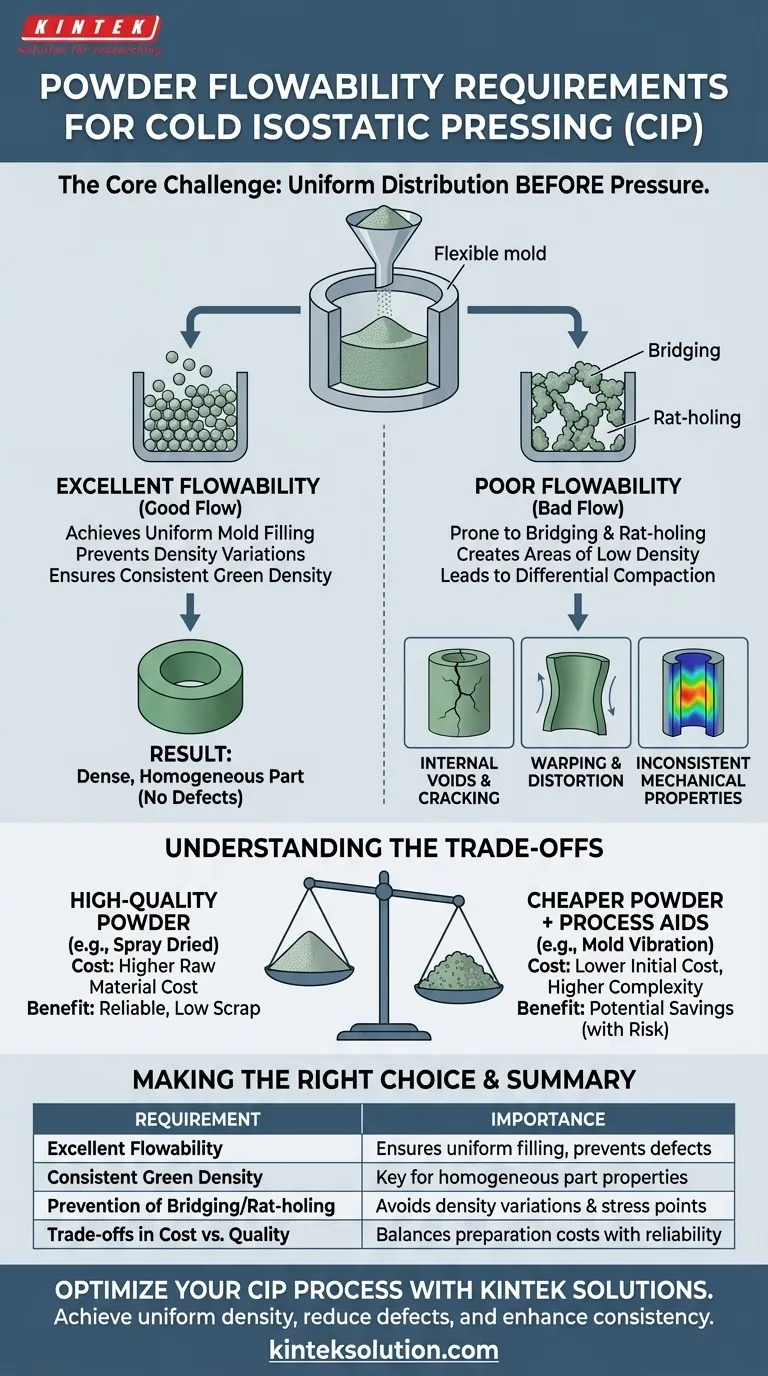

为了使冷等静压 (CIP) 成功进行,所使用的粉末必须具有出色的流动性。这并非偏好,而是该工艺的基本要求。良好的流动性可确保粉末能够完全且均匀地填充柔性模具,这是制造致密、均匀且无内部缺陷零件的关键第一步。

CIP 的核心挑战不仅在于施加压力,更在于确保在施加压力之前粉末已均匀分布。出色的流动性是实现这种初始均匀密度的关键,这直接防止了缺陷并确保最终零件具有一致的性能。

流动性在CIP工艺中的关键作用

冷等静压依赖于静水压力——从各个方向施加的相等力——来压实粉末。要使其生效,初始粉末填充必须尽可能接近完美。

实现模具均匀填充

CIP工艺使用柔性模具或袋子,其中填充粉末。与刚性模具不同,您不能依靠外力将粉末压入每个角落。

粉末必须在重力作用下自由流动,以填充整个模腔,包括任何复杂的几何形状,而不留下气穴或空隙。

防止密度变化

流动性差的粉末容易发生“架桥”(颗粒堆积并形成覆盖空隙的拱形)和“鼠洞”(通道排空而材料粘附在侧面)现象。

这些现象在压制开始之前就在模具内形成了低粉末密度区域。

确保一致的生坯密度

当施加均匀压力时,初始密度较低的区域会比密度较高的区域压实更多。

这种差异压实是大多数缺陷的根本原因。出色的流动性是实现整个部件一致生坯密度(未烧结零件的密度)的主要方法。

流动性差的后果

使用流动性不足的粉末会直接损害最终零件的完整性,导致高报废率和不一致的性能。

内部空隙和开裂

当低密度区域过度压实时,它们会产生应力点。这通常会导致内部微裂纹,甚至表面不可见的大空隙。

这些缺陷严重削弱了部件,是主要的失效模式。

翘曲和变形

不均匀的密度会导致零件在压制和随后的烧结或热处理步骤中不均匀收缩。

这会导致翘曲并无法满足尺寸公差,使得零件在航空航天、医疗或汽车等精密应用中变得无用。

不一致的机械性能

CIP的目标是生产具有平衡、各向同性强度的零件。密度变化会产生薄弱点。

用流动性差的粉末制成的零件将具有不可预测的机械性能,无法提供CIP所著称的可靠性。

理解权衡

实现出色的流动性是一个技术目标,伴随着实际成本。投资粉末质量的决定是制造成本和最终零件质量之间的平衡。

粉末制备成本

许多原始粉末,特别是氮化硅或碳化硅等细陶瓷,天然流动性差。为了改善这一点,它们通常通过喷雾干燥进行处理。

喷雾干燥将细颗粒团聚成更大的球形颗粒,使其具有出色的流动性。然而,这是一个额外的、能源密集型的制造步骤,会增加原材料成本。

工艺助剂的复杂性

改善粉末本身的另一种方法是辅助填充过程。这最常通过模具振动来实现。

在填充过程中振动模具可以帮助粉末沉降并分解架桥,从而提高密度。这增加了设备的复杂性,需要仔细的工艺控制,并且可能无法完全补偿极差的粉末流动性。

成本与质量的平衡

这里存在直接的权衡。使用更便宜、未经优化的粉末乍一看似乎可以节省成本,但它往往会导致更高的报废率、增加的检验成本和更低的零件可靠性。

考虑到生产成功零件的总成本时,投资高流动性粉末或受控的工艺助剂通常更经济。

为您的应用做出正确选择

您处理流动性的策略应由您的最终目标决定,无论是最大性能、成本降低还是工艺开发。

- 如果您的主要关注点是最大程度的零件完整性和性能:投资具有固有出色流动性的粉末,通常通过喷雾干燥等工艺,因为这是最大限度减少缺陷最可靠的方法。

- 如果您的主要关注点是降低不太关键部件的成本:您可以尝试使用不太理想的粉末,但要准备好实施和优化模具振动等工艺助剂以弥补流动性差的问题。

- 如果您的主要关注点是工艺开发或原型制作:从高流动性粉末开始,建立稳定且可重复的基线,然后再尝试使用更具挑战性的材料优化成本。

最终,控制粉末流动性可让您直接控制最终压制部件的质量和一致性。

摘要表:

| 要求 | 重要性 |

|---|---|

| 出色流动性 | 确保模具均匀填充并防止空隙和翘曲等缺陷 |

| 一致的生坯密度 | 实现均匀的零件性能和各向同性强度的关键 |

| 防止架桥/鼠洞 | 避免密度变化和内部应力点 |

| 成本与质量的权衡 | 平衡粉末制备成本与零件可靠性和报废率 |

在您的冷等静压工艺中是否正为粉末流动性而苦恼? KINTEK专注于实验室压机设备,包括自动实验室压机、等静压机和加热实验室压机,旨在满足实验室的精确需求。我们的专业知识确保您实现均匀密度,减少缺陷,并提高零件一致性。立即联系我们,讨论我们的解决方案如何优化您的CIP操作并为您的关键应用提供可靠的结果!

图解指南