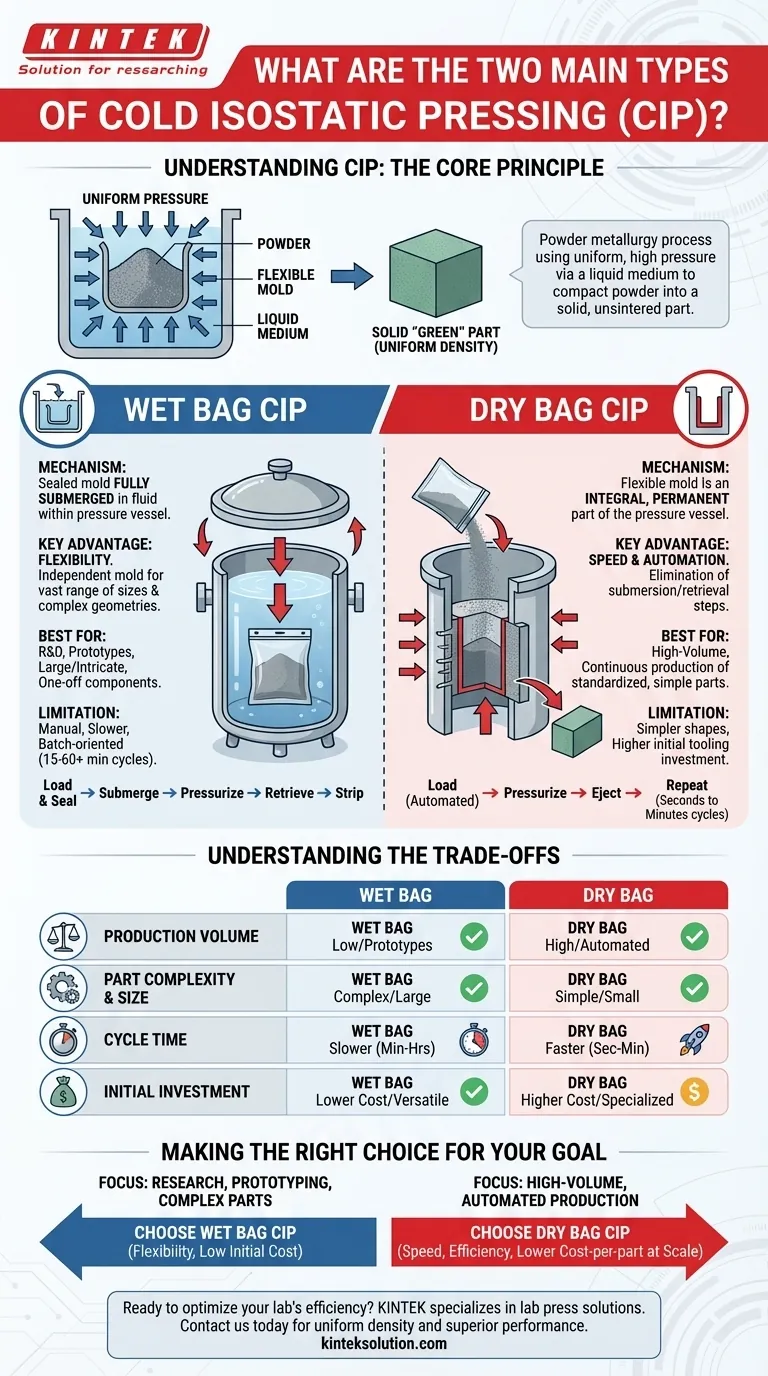

本质上,冷等静压 (CIP) 分为两种主要方法:湿袋法和干袋法。根本区别在于密封在柔性模具中的粉末材料如何与高压流体相互作用。在湿袋法中,密封的模具完全浸没在压力容器内的流体中,而在干袋法中,模具是压力容器本身的一个组成部分。

选择湿袋法还是干袋法技术是一个战略决策,受生产量和零件复杂性驱动。湿袋法为原型和复杂形状提供最大的灵活性,而干袋法专为高产量制造所需的快速和自动化而设计。

什么是冷等静压 (CIP)?

核心原理

冷等静压是一种粉末冶金工艺。它涉及将粉末放入柔性模具中,并使用液体介质(通常在室温下)从各个方向施加均匀的高压。

这种“等静压”将粉末压实成坚固的“生坯”零件。“生坯”一词仅指零件处于未烧结的中间状态。

目标:均匀密度

与仅从一个或两个方向施加力的传统单轴压制不同,CIP 确保压力从所有方向均匀施加。

这消除了零件内部的密度变化,从而形成高度均匀且结构坚固的部件。这种一致性对于后续制造步骤(如烧结或热等静压 (HIP))的成功至关重要。

常见材料和应用

CIP 具有极强的多功能性,可用于各种难以压实的材料。

常见应用包括制造用于火花塞外壳的氧化铝 (Al2O3) 等陶瓷粉末、用于工业部件的氮化硅 (Si3N4)、用于坩埚的石墨以及用于各种形状的钨粉。它还用于在进一步加工之前从高合金金属中制造坯料。

深入探讨:湿袋法工艺

机制

在湿袋法 CIP 中,粉末被装入一个柔性、防水的模具中,然后将其密封。整个密封组件浸没在充满流体(如水或油)的压力容器中。然后对容器加压,压实零件。

主要优势:灵活性

湿袋法以其灵活性而著称。由于模具独立于压力容器,因此可用于各种尺寸和复杂几何形状的零件。

这使其成为研发、原型制作以及生产非常大或复杂的一次性部件的理想选择。

主要限制:劳动力和速度

该工艺是手动和批处理的。每个模具必须单独装载、密封、浸没、取出和脱模。这使得湿袋法 CIP 成为一种较慢、劳动密集型工艺,不适合高产量生产。

深入探讨:干袋法工艺

机制

在干袋法 CIP 中,柔性模具是压力容器的一个整体、永久性部分。粉末直接装入这个内置模具中。然后自动将压力施加到模具外部。

压实后,成品零件被弹出,系统立即准备好进行下一个循环。

主要优势:速度和自动化

干袋法工艺专为速度和自动化而设计。循环时间明显快于湿袋法工艺,因为省去了浸没和取出模具的繁琐步骤。

这种效率使其成为火花塞绝缘体或小型陶瓷管等标准化零件高产量、连续生产的主要方法。

主要限制:简单性和模具

此方法最适合易于填充和弹出的更简单、更均匀的形状。模具的初始投资也更高,因为压机是围绕特定的模具设计定制建造的。

了解权衡:湿袋法 vs. 干袋法

生产量

湿袋法显然是小批量生产、一次性零件和原型的首选。干袋法专为高产量、自动化制造而设计,需要成千上万甚至数百万个相同零件。

零件复杂性和尺寸

湿袋法擅长生产大型零件和具有复杂、不规则几何形状的部件。由于其集成模具的限制,干袋法仅限于较小、较简单和更对称的形状。

循环时间

干袋系统拥有显著更短的循环时间,通常以秒到几分钟计。湿袋循环时间长得多,通常需要 15 到 60 分钟或更长时间,因为涉及手动操作。

初始投资

湿袋系统通常具有较低的初始成本和更通用、更便宜的模具。干袋系统需要对专业设备进行更高的前期投资,但高生产量下每个零件的成本要低得多,这抵消了这一成本。

为您的目标做出正确选择

您的应用对产量、复杂性和速度的特定要求将决定正确的 CIP 方法。

- 如果您的主要重点是研究、原型制作或生产大型复杂部件:湿袋法 CIP 提供必要的灵活性和较低的初始模具成本。

- 如果您的主要重点是标准化零件的高产量、自动化生产:干袋法 CIP 因其速度、效率和规模化后更低的单位零件成本而成为更优越的选择。

理解灵活性和自动化之间的这一根本区别是有效利用 CIP 融入您的制造策略的关键。

总结表:

| 方面 | 湿袋法 CIP | 干袋法 CIP |

|---|---|---|

| 机制 | 模具浸没在流体中 | 模具集成在容器中 |

| 最适合 | 原型,复杂形状 | 高产量,自动化生产 |

| 循环时间 | 较慢(15-60+ 分钟) | 较快(数秒到数分钟) |

| 初始成本 | 较低 | 较高 |

准备好使用合适的冷等静压机优化您实验室的效率了吗?KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,专为实验室需求量身定制。无论您是处理原型还是大批量生产,我们的解决方案都能确保均匀密度和卓越性能。立即联系我们,讨论我们如何支持您的具体要求并提升您的制造流程!

图解指南

相关产品

- 全自动实验室冷等静压 CIP 设备

- 电动分体式实验室冷等静压 CIP 设备

- 用于等静压成型的实验室等静压模具

- 手动冷等静压 CIP 制粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机