简而言之,颗粒尺寸不一致几乎总是由材料分布不均、压力施加不一致或模具完整性受损造成的。这三个因素阻碍了均匀压实,从而导致最终产品出现差异。

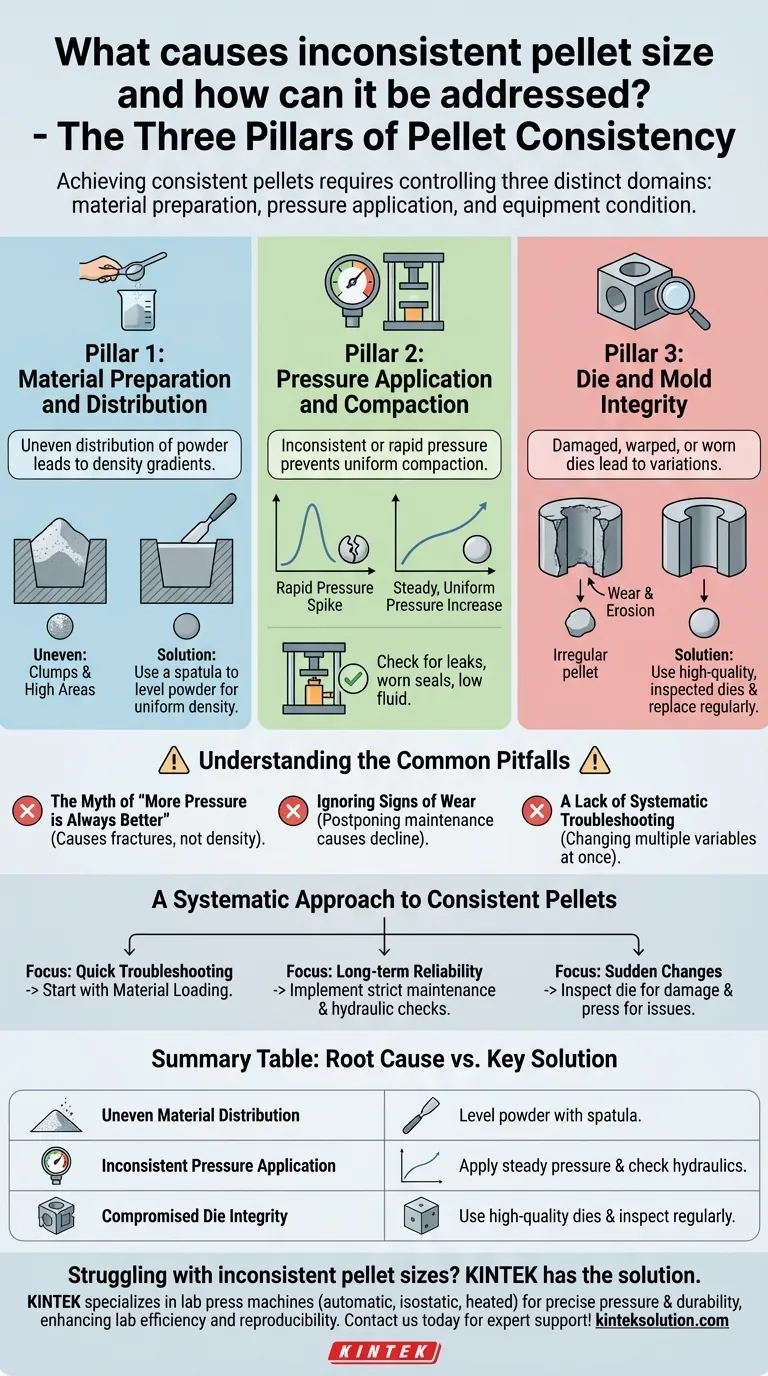

获得一致的颗粒并非依靠某种单一的秘密技术,而是要系统地控制三个不同的领域:材料的准备、压力的施加以及设备的状况。掌握这些要素可以消除猜测,确保结果的可重复性。

诊断根本原因:颗粒一致性的三大支柱

要解决这个问题,您必须首先确定三个核心领域中哪一个是造成不一致的根源。每个支柱都代表了制粒过程中的一个关键控制点。

支柱 1:材料准备和分布

最常见且最容易纠正的问题是如何将材料装入模具中。

粉末的均匀分布是均匀颗粒的基础。如果粉末在一处堆积得更高,该区域会迅速变得更密实,从而阻止其他区域正确压实。

使用薄金属刮刀轻轻抹平模具腔内的材料。这可以在施加压力之前打破结块并消除密度梯度,确保均匀的初始密度。

支柱 2:压力施加和压实

施加力的方式与材料本身同样重要。这方面的不一致可能源于操作员技术和机器健康状况。

突然、快速地施加压力可能会截留空气,无法使材料均匀压实。目标应该是平稳、均匀地增加压力,以使材料沉降并内聚地压实。

如果您的技术没有问题,请检查设备。压力不足或波动通常表明液压系统出现故障。检查是否有泄漏、密封件磨损或液位低,因为这些都会阻止压机持续提供所需的力。

支柱 3:模具和模芯的完整性

最后一个变量是模具本身的物理状态。完美的技术无法弥补有缺陷的设备。

模具是您最终产品的模子。如果模具孔已损坏、变形或未按高公差制造,所得颗粒固有地会不一致。务必使用孔径尺寸均匀的高质量模具。

随着时间的推移,即使是最好的模具也会发生模具磨损。磨蚀性材料会侵蚀内部表面,导致颗粒直径和密度出现变化。定期检查模具是否有磨损迹象,并将其作为常规维护计划的一部分进行更换。

理解常见的陷阱

仅仅知道原因是不够的。您还必须了解可能使问题持续存在的常见误解和错误。

“压力越大越好”的误区

试图纠正其他问题时,施加过大的压力是一个常见错误。这可能导致颗粒破裂、变得过于易碎,甚至损坏模具。目标是最佳压实,而不是最大作用力。

忽视磨损迹象

推迟维护是导致一致性下降的常见原因。一个月前还能生产完美颗粒的模具,今天可能就是您问题的根源。将您的模具和压机视为需要定期检查和保养的精密仪器。

缺乏系统性的故障排除

当出现不一致时,操作员通常会同时改变多个变量——在调整压力时也改变他们的装料技术。这使得无法确定真正的根本原因。一次只改变一个变量,以系统地隔离问题。

系统化的颗粒一致性方法

使用此框架来指导您的操作,无论您是排除眼前的故障,还是建立长期的流程。

- 如果您的首要重点是快速故障排除: 从材料装载技术开始,因为这是最常见且最容易纠正的变量。

- 如果您的首要重点是长期的流程可靠性: 实施严格的维护计划,用于检查和更换磨损的模具以及检查您的液压系统。

- 如果您观察到颗粒质量突然变化: 您的第一步应该是检查模具是否有损坏以及压机是否有液压问题,因为这些通常表明组件发生故障。

通过有条不紊地处理材料、压力和设备,您可以从被动的调整转变为对流程的主动控制。

总结表:

| 根本原因 | 关键解决方案 |

|---|---|

| 材料分布不均 | 使用刮刀抹平模具中的粉末,以实现均匀密度 |

| 压力施加不一致 | 施加平稳的压力,并检查液压系统是否有泄漏或磨损 |

| 模具完整性受损 | 使用高质量的模具,并定期检查是否有磨损或损坏 |

您的实验室在颗粒尺寸一致性方面遇到困难吗?KINTEK 专注于实验室压片机,包括自动、等静压和加热压片机,旨在提供精确的压力和耐用性,以实现可靠的制粒。我们的设备通过解决材料、压力和模具问题,帮助您获得均匀的结果——从而提高实验室的效率和可重复性。立即联系我们,找到满足您需求的完美压片机并获得专业支持!

图解指南

相关产品

- 实验室用圆柱压力机模具

- 实验室多边形压模

- 组装实验室用圆柱压力机模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 钢环实验室粉末颗粒压制模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 塑料环形实验室粉末颗粒压制模具