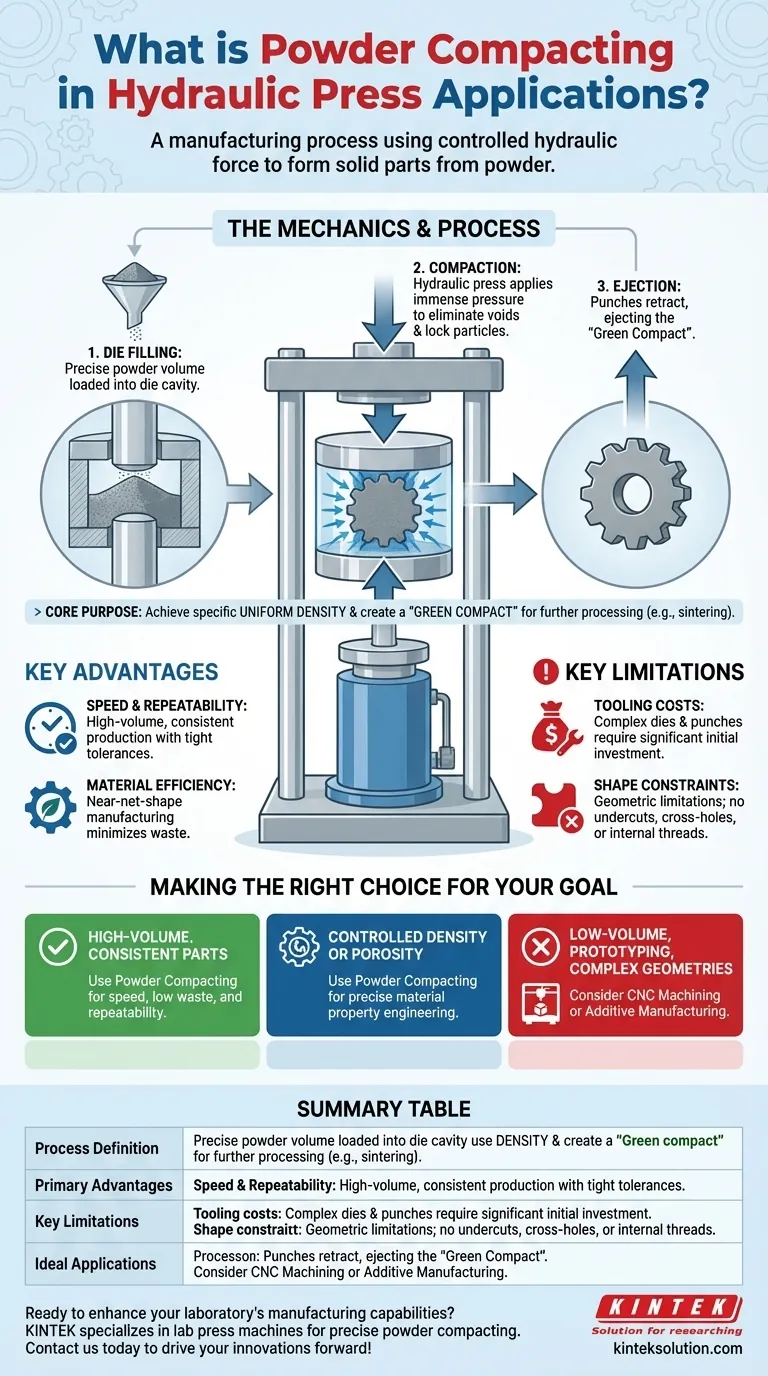

实质上 粉末压制是一种制造工艺,它利用液压机的巨大、可控力将粉末材料压入模具内。这种作用迫使单个粉末颗粒变形并锁定在一起,形成与模腔形状精确匹配的固体物体。

粉末压制的核心目的不仅仅是创造一个形状,而是实现特定的、均匀的 密度 并在经过烧结等最终加热工艺之前,制造出具有工程材料特性的固体 "绿色压制 "部件。

粉末压制的机械原理

要了解粉末压制,就必须了解压力机的作用、所涉及的工具以及工艺的不同阶段。

液压机的作用

液压机是完成这项任务的理想设备,因为它能提供 精确一致的力 .

与机械压力机的快速冲程不同,液压压力机可以在设定的时间内施加并保持特定的吨位。这种控制对于管理零件的最终密度至关重要。

核心部件:模具、冲头和粉末

该工艺的核心是一套模具。一个硬化 钢模 创建零件的外部形状,而一个或多个 冲头 进入模具压缩粉末。

粉末本身可以是金属、陶瓷、聚合物或复合混合物,根据最终零件所需的特性进行选择。

压实的三个关键阶段

从松散粉末到固体零件的转变是按受控顺序进行的。

-

充模: 将精确的粉末装入模腔。粉末量直接影响最终零件的密度和尺寸,因此这一步骤必须具有高度的可重复性。

-

压实: 液压机将冲头压入模具。巨大的压力消除了粉末颗粒之间的空隙,使它们变形,并迫使它们紧密接触,形成一个固体块。

-

顶出: 冲头缩回,底部的冲头将新形成的部件(现在称为 "生坯")推出模具。这种零件足够坚固,可以搬运,但通常需要后续的加热过程(烧结)才能达到最终强度。

了解利弊权衡

粉末压制是一种强大的技术,但其适用性完全取决于应用。它具有明显的优势和局限性。

主要优势:速度和重复性

一旦模具制作完成,压力机编程完成,粉末压制技术就能生产出数千个尺寸和密度公差非常小的相同零件。这使其在大批量生产中极为高效。

主要优势:材料效率

这种工艺是一种 近净成形制造 这意味着初始零件非常接近其最终尺寸。与机械加工等减法相比,这种方法会切掉大量原材料,因此材料浪费极少。

一个关键限制:模具成本

淬硬钢模具和冲头非常复杂,必须按照极高的公差进行制造。模具的初始投资可能很大,因此对于小批量生产或一次性原型来说,这种工艺不太经济。

关键限制:形状限制

虽然该工艺对许多形状都非常适用,但也有几何限制。在压实阶段,通常无法形成暗槽、横孔或内螺纹等特征,必须在二次加工中添加。

根据目标做出正确选择

选择正确的制造工艺需要将其能力与您的主要目标相匹配。

- 如果您的首要目标是大批量生产一致的零件,那么粉末压制是您的最佳选择: 粉末压制因其速度快、材料浪费少和优异的可重复性而成为最佳选择。

- 如果您的主要重点是制造密度或孔隙率高度可控的零件,那么粉末压制是您的最佳选择: 液压机精确的力控制使这一工艺成为工程设计特定材料特性的理想选择。

- 如果您的主要重点是小批量原型制造或极其复杂的几何形状: 数控加工或增材制造(3D 打印)等替代方法可能更具成本效益。

通过了解这些原理,您不仅可以利用粉末压制成型技术来塑造形状,还可以从根本上设计出具有特定所需特性的材料。

汇总表:

| 指标角度 | 关键细节 |

|---|---|

| 工艺定义 | 用液压机在模具中压缩粉末,形成固体 "绿色压实物 |

| 主要优势 | 高速度、可重复性、材料效率和精确密度控制 |

| 主要限制 | 高昂的工具成本和几何限制(例如,没有底切) |

| 理想应用 | 大批量生产、需要控制密度或孔隙率的部件 |

准备好提高您实验室的生产能力了吗? KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在提供精确的粉末压制,从而生产出一致的高质量零件。我们的解决方案可帮助您实现卓越的材料性能和工艺效率。 今天就联系我们 讨论我们的设备如何满足您的特定需求并推动您的创新!

图解指南

相关产品

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 全自动实验室液压机 实验室压粒机

- 带集成热板的手动加热式液压实验室压力机 液压压力机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机