在压实前抽空松散粉末中的空气的主要好处是生产出更致密、更均匀的最终零件,并显著减少结构缺陷。这个预压实步骤在处理细小或脆性粉末时尤为关键,因为截留的空气是部件失效的常见原因。

粉末团块中截留的空气就像一个压缩的弹簧,抵抗致密化。通过在施加压力之前去除这些空气,您可以消除导致密度降低和压力释放时灾难性开裂的内部应力的主要来源。

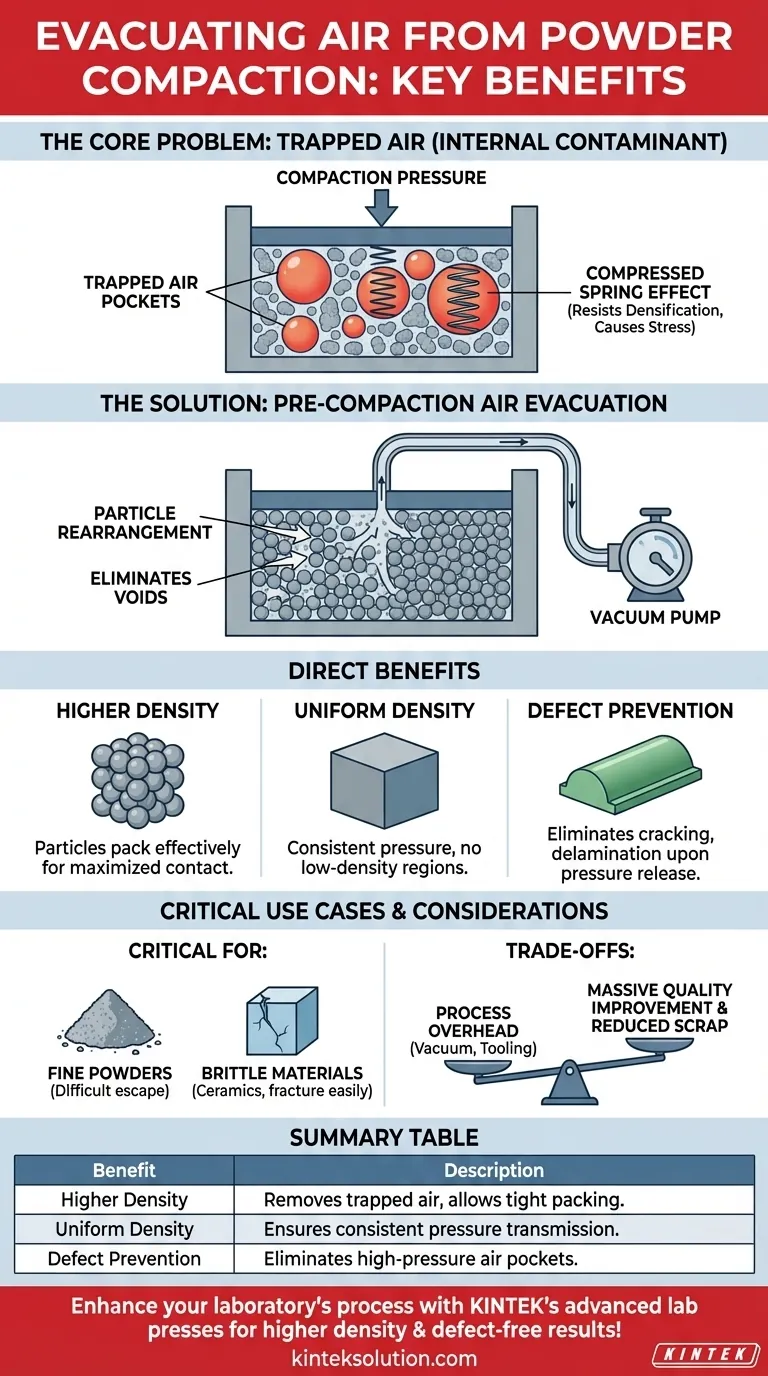

核心问题:截留的空气作为内部污染物

要理解抽空的好处,您首先必须认识到填充粉末颗粒之间空隙的空气并非无害。它积极地阻碍了创建坚固、致密的目标。

空气为何会被截留

粉末颗粒之间的空间,称为间隙空隙,自然充满了空气。在快速压实过程中,这些空气没有时间或明确的路径逃逸,尤其是在路径极小且复杂的细粉末中。

“压缩弹簧”效应

当施加压实压力时,这些截留的空气被压缩成粉末团块内部的高压气囊。这些气囊会物理性地向周围颗粒施加反作用力,阻止它们像本来那样紧密地堆积在一起。

这会在整个组件中造成局部区域的高内应力和低密度。

抽空空气的直接益处

在施加压力之前去除空气会改变压实过程,并显著改善结果。

实现更高的密度

没有截留空气抵抗压实力,颗粒可以更有效地移动、滑动和重新排列。这使得外部压力能够正确地发挥作用:消除空隙并最大限度地增加颗粒间的接触,从而产生显著更致密的零件。

确保密度均匀

截留的空气是造成不一致的原因。通过抽空模具,您可以确保压实压力更均匀地传递到整个粉末团块中。这可以防止低密度区域的形成,并促进最终零件内部微观结构的均匀性。

防止压实缺陷

最关键的好处是预防缺陷。压实完成后,当外部压力释放时,高压气囊中的截留空气会剧烈膨胀。这种快速膨胀是未烧结(或“生坯”)压坯开裂、分层,有时甚至完全“爆裂”的主要原因。

事先抽空空气可以完全消除这种失效机制。

理解权衡和注意事项

尽管益处良多,但实施抽空步骤涉及实际考量。

何时抽空最关键?

抽空不仅是最佳实践;它往往是必需的。它对于以下情况最为重要:

- 细粉末: 颗粒越小,空气自然逸出就越困难。

- 脆性材料: 陶瓷等材料无法承受由截留空气引起的内部应力,如果没有抽空,它们很容易破裂。

工艺开销

增加抽空步骤需要能够密封并连接到真空泵的工装(例如柔性模具)。这增加了工作流程中的一个步骤,并需要特定的设备,但零件质量的巨大改进和废品率的降低几乎总是证明了这项投资是值得的。

替代方案及其局限性

降低加压速率有时可以允许更多的空气自然逸出。然而,这远不如预抽空可靠和有效,特别是对于质量至关重要的挑战性细粉末或脆性粉末。

将其应用于您的压实过程

使用以下指南决定何时实施粉末抽空。

- 如果您的主要目标是最大化零件密度和强度: 务必抽空粉末,因为这是消除影响性能的空隙最直接的途径。

- 如果您的生坯件出现开裂或分层: 截留的空气是最可能的原因;实施抽空步骤应该是您第一个也是最有效的纠正措施。

- 如果您正在处理粗颗粒、延展性粉末: 您可能在没有抽空的情况下也能获得可接受的结果,但测试对于确认您的最终零件质量是否符合规格至关重要。

最终,将空气视为一种在压实前需要去除的不良污染物,是生产高质量、无缺陷零件的基本原则。

总结表:

| 益处 | 描述 |

|---|---|

| 更高密度 | 去除截留的空气,使颗粒紧密堆积,提高密度。 |

| 密度均匀 | 确保压力传递一致,减少低密度区域。 |

| 缺陷预防 | 消除导致开裂和分层的高压气囊。 |

使用 KINTEK 先进的实验室压机提升您实验室的粉末压实工艺! 我们的自动实验室压机、等静压机和加热实验室压机旨在精确处理细小和脆性粉末,确保更高的密度、均匀性和无缺陷的结果。不要让截留的空气影响您的零件质量——立即联系我们,了解我们的解决方案如何提高您的效率并降低废品率!

图解指南