施加高压共压的主要目的是机械地迫使电极和电解质的刚性颗粒紧密接触,达到原子级别的接触。通过消除微观空隙,该过程将松散的粉末层转化为单一的高密度结构。没有这种大规模的物理压实,电池的内阻将过高,无法有效运行。

核心见解 在液体电池中,电解液会自然地流入孔隙以建立接触。在全固态电池中,没有液体来填充间隙;因此,高机械压力是最小化界面电阻和建立离子传输所需连续通路唯一的方法。

克服固-固界面挑战

消除微观空隙

组装固态电池的基本障碍是组件的刚性。如果不进行干预,正极、负极和固态电解质颗粒之间会存在空气间隙和空隙。

施加高压(约 240 MPa 至 700 MPa)将这些复合粉末压实成致密的颗粒。这有效地消除了原本会充当电池内绝缘体的空隙。

最大化物理接触面积

固态电池的效率取决于材料之间接触的质量。共压确保了固-固界面处的接触面积最大化。

这种从“点接触”(颗粒几乎不接触)到“面接触”(颗粒相互压平)的转变,形成了粘结的界面。

创建低电阻离子通路

离子无法跨越真空跳跃;它们需要连续的材料桥梁。通过共压实现的致密结构建立了这些必需的离子传输通道。

通过确保无间隙接触,该过程大大降低了界面阻抗(电阻)。这使得离子能够平稳、快速地传输,这是电池性能的直接驱动因素。

确保结构完整性

形成统一的电池结构

除了电化学性能,机械粘合也需要压力。共压将不同的层——正极、电解质和负极——粘合在一起,形成一个坚固的整体单元。

例如,二次压制步骤(通常在较低压力下,如 120 MPa)可确保负极牢固地粘附在电解质层上,没有间隙。

保持运行期间的稳定性

压力的需求超出了初始组装。在测试和循环期间,通常需要保持恒定的“堆叠压力”(例如 50 MPa)。

这种持续的压力保持了组装过程中建立的紧密接触。它还有助于电池适应充放电循环期间发生的体积变化(膨胀和收缩),从而防止分层。

理解权衡

可变的压力要求

关键在于理解“更大的压力”并非对每个步骤都适用。参考资料强调了不同组装阶段的不同压力范围。

虽然初始复合正极可能需要 700 MPa 来确保电子传输网络,但添加较软的负极可能只需要 120 MPa。

外部固定装置的必要性

与液体电池不同,固态电池在压力移除后通常无法自行维持这种接触。

为了确保长循环寿命,电池通常需要一个外壳或固定装置来维持外部压力。没有它,随着材料的膨胀和收缩,界面可能会随着时间的推移而退化。

为您的目标做出正确选择

在确定钠硫电池组装的压制参数时,请考虑哪个性能指标是您当前的首要任务:

- 如果您的主要重点是降低内阻:优先考虑在正极/电解质复合材料上施加更高的压力(最高约 700 MPa),以最大化密度并消除所有空隙。

- 如果您的主要重点是全电池结构完整性:实施多步压制工艺,在连接负极时使用较低的压力(例如 120 MPa),以防止损坏,同时确保均匀粘附。

- 如果您的主要重点是长循环寿命:确保您的组装固定装置在运行期间能够维持恒定的堆叠压力(例如 50 MPa),以适应体积膨胀。

最终,高压共压是制造的关键环节,它将一系列具有电阻的粉末转化为高性能的电化学系统。

总结表:

| 目标 | 推荐压力 | 主要益处 |

|---|---|---|

| 降低内阻 | 最高约 700 MPa | 最大化密度并消除空隙 |

| 全电池结构完整性 | 约 120 MPa(例如,用于负极连接) | 确保均匀粘附而不损坏 |

| 长循环寿命 | 维持约 50 MPa(堆叠压力) | 适应循环期间的体积膨胀 |

准备好优化您的固态电池组装了吗?

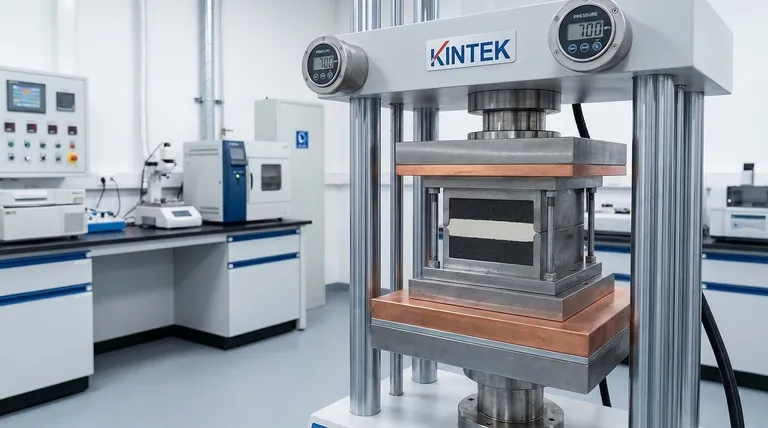

实现高性能全固态电池所需的精确压力至关重要。KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足电池研发的严苛要求。

我们坚固可靠的设备可帮助您:

- 消除界面电阻:施加受控的高压,以形成致密、无空隙的电极和电解质层。

- 确保结构完整性:采用多步压制工艺进行全电池组装,而不会损坏敏感材料。

- 加速您的研发:重现精确的制造条件,可靠地测试和扩展您的电池设计。

不要让制造挑战限制您电池的潜力。立即联系我们的专家,为您的钠硫电池项目找到完美的实验室压机解决方案!

图解指南