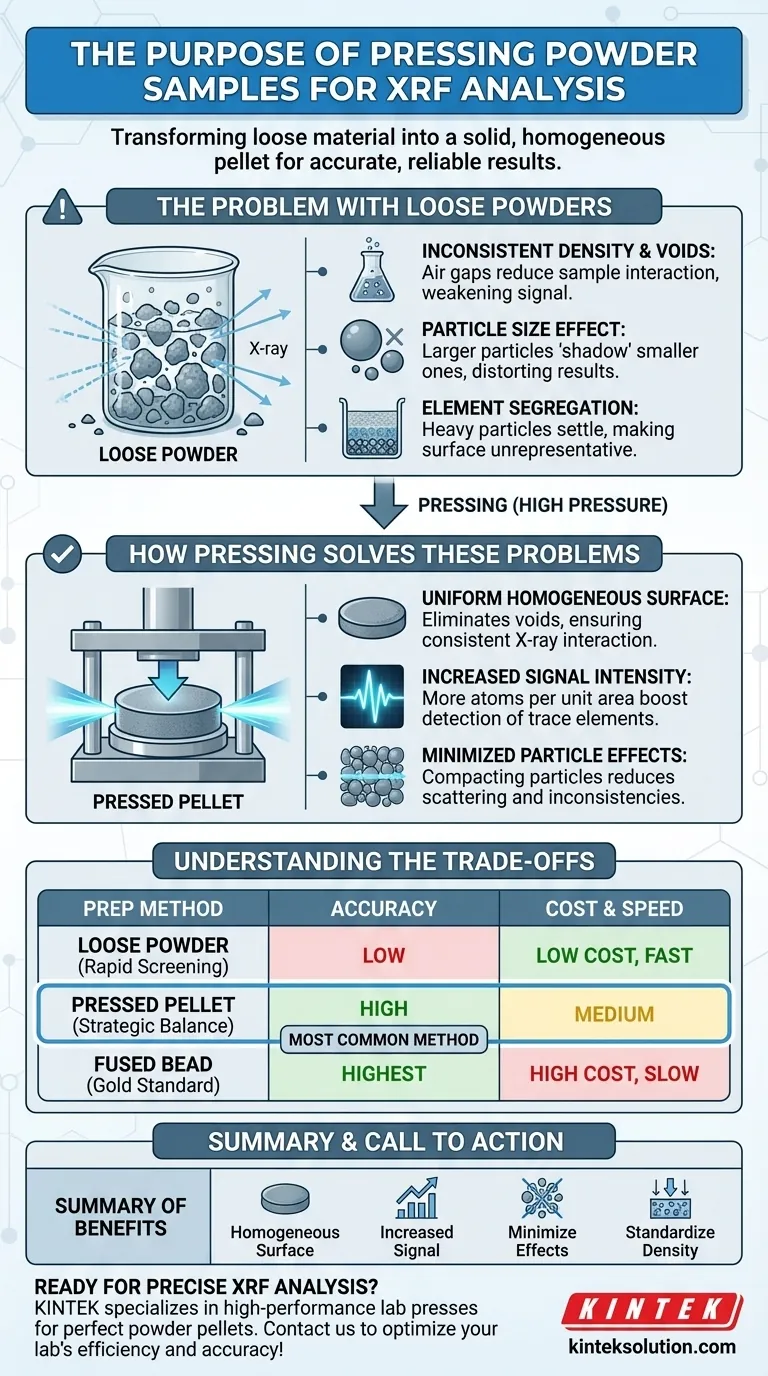

为XRF分析压制粉末样品的主要目的是将松散、不均匀的材料转变成具有完美平坦表面的固体、均匀的样品饼。这个过程不仅仅是为了方便操作;它是直接控制分析结果的准确性、精密度和可靠性的关键步骤。

未经处理的粉末存在的一个核心问题是无法控制密度、表面粗糙度和颗粒分布等物理变量。压制样品饼可以标准化这些因素,确保X射线光谱仪测量的是样品真实的化学成分,而不是其物理形态的伪像。

分析松散粉末的问题

要理解压制样品饼的重要性,我们首先必须认识到简单的松散粉末样品带来的分析挑战。XRF的浅“信息深度”意味着它只分析样品表面的薄层,因此表面一致性至关重要。

不一致的样品密度和空隙

松散的粉末由固体颗粒和空气组成。这些空隙减少了与X射线束相互作用的实际样品材料量,削弱了产生的荧光信号,使其对整体材料的代表性降低。

粒径效应

含有粗细颗粒混合物的样品会产生不准确的结果。X射线散射和吸收的方式随粒径变化,产生一种“阴影效应”,其中较大的颗粒可能会阻挡较小颗粒发出的荧光,从而扭曲测得的元素浓度。

元素偏析

在松散的粉末中,颗粒很容易因振动或沉降而发生偏析,较重或较密的颗粒会沉到底部。由于XRF主要分析表面,这导致测量结果不能代表整个样品。

压制如何解决这些问题

在高压下压制粉末通过创建XRF分析的标准理想样品格式,解决了上述每一个问题。

创建均匀、均质的表面

液压机的高压将粉末颗粒压在一起,消除空隙,形成一个密度均匀的固体圆盘。这确保了X射线束在整个分析区域内一致地相互作用,从而提供真正具有代表性的测量结果。

增加信号强度

通过消除气隙并压实材料,压制的样品饼在单位面积上向X射线束展示了更多的原子。这极大地增强了荧光信号的强度,这对于准确检测和量化百万分之一(ppm)范围内的痕量元素尤其关键。

最小化颗粒和矿物学效应

虽然压制不能完全消除所有粒径效应,但它通过将颗粒压入固定的致密基质中,显著减小了这些效应。这最小化了散射不一致性,并确保分析表面是整体样品成分更准确的平均值。

了解权衡:样品饼与替代方法

压制的样品饼代表了准确性、成本和速度之间的战略平衡,但它们并非唯一的选择。

松散粉末:仅用于快速筛选

分析未经处理的粉末是最快但也是最不准确的方法。它仅适用于不需要精确浓度的粗略、定性筛选。

熔剂珠:准确性的黄金标准

为了获得尽可能高的精度,样品可以制备成熔剂珠。这涉及将样品粉末溶解在熔融的硼酸锂助熔剂中并将其浇铸成圆盘。这个过程完全消除了所有粒径和矿物学效应,但比压制样品饼昂贵得多、耗时也更复杂。

为什么选择压制的样品饼?

压制的样品饼之所以成为最常见的制备方法是有原因的。它们提供的结果质量高、定量准确,远优于松散粉末,同时比制作熔剂珠更快、更具成本效益。

根据您的目标做出正确选择

选择正确的样品制备方法完全取决于您对准确性和吞吐量的分析要求。

- 如果您的主要重点是快速、定性筛选: 松散粉末可能足以进行快速检查或材料识别。

- 如果您的主要重点是用于过程控制或研究的准确定量分析: 压制的样品饼在精度、速度和成本方面提供了最佳的整体平衡。

- 如果您的主要重点是用于认证或复杂材料的最高精度: 熔剂珠是更优越的方法,因为它完全消除了物理基质效应。

通过理解这些原理,您可以自信地选择最符合您分析目标的样品制备技术。

总结表:

| 目的 | 关键益处 |

|---|---|

| 创建均匀表面 | 确保X射线相互作用一致,实现准确测量 |

| 增加信号强度 | 通过消除空隙增强痕量元素的检测 |

| 最小化颗粒效应 | 减少散射和偏析,实现可靠的分析 |

| 标准化样品密度 | 在整个样品中提供均匀的物理特性 |

准备好在您的实验室中实现精确可靠的XRF分析了吗? KINTEK 专注于高性能实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,专为制备完美的粉末样品以获得准确结果而设计。我们的设备可帮助您标准化样品制备、提高信号强度并最大限度地减少错误——确保您的研究或质量控制达到最高标准。立即联系我们,讨论我们的解决方案如何优化您实验室的效率和准确性!

图解指南

相关产品

- 全自动实验室液压机 实验室压粒机

- 用于 KBR 傅立叶变换红外光谱仪的 2T 实验室液压压粒机

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 带集成热板的手动加热式液压实验室压力机 液压压力机