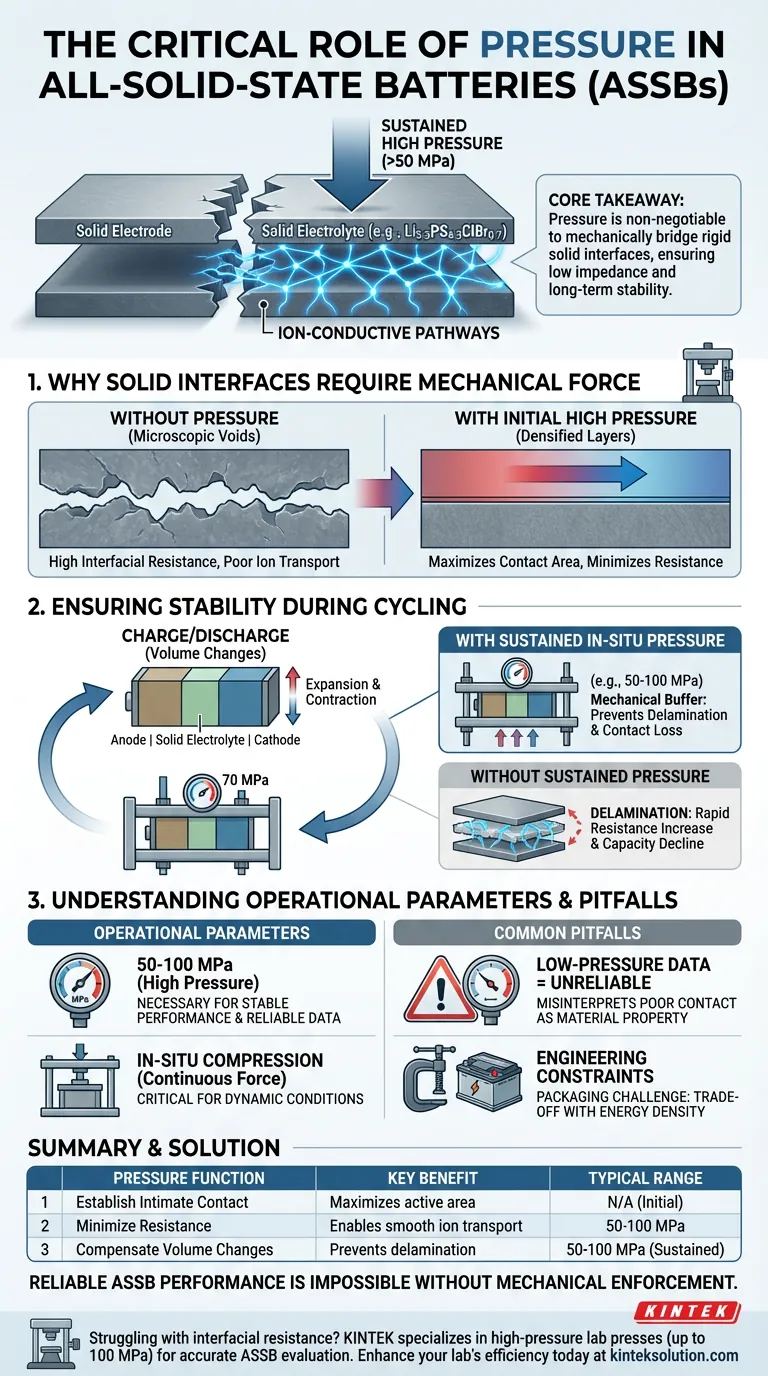

施加和维持压力是确保全固态电池(ASSBs)功能的最关键的机械因素。无论是使用像Li5.3PS4.3ClBr0.7这样的特定电解质还是通用的硫化物基系统,压力都能迫使刚性组件紧密物理接触,从而最小化界面电阻并补偿循环过程中电极的体积变化。

核心要点 与能自然润湿表面的液体电解质不同,固态材料具有不自发粘合的刚性界面。持续的高外部压力(通常超过50 MPa)是机械连接这些间隙的必要条件,以确保低阻抗和长期循环稳定性所需的离子导电通路。

为什么固态界面需要机械力

建立紧密接触

在液体电池中,电解质会流入多孔电极。在ASSB中,阴极、阳极和固态电解质都是刚性固体。

没有外力,这些组件仅在微观点接触,形成巨大的空隙。需要初始高压压制(通常使用实验室压机)来压实层并最大化活性接触面积。

最小化界面电阻

固态电池性能的主要敌人是界面阻抗。

如果固态颗粒没有紧密压在一起,锂离子就无法轻松地从电极跳跃到电解质。施加压力可以大大降低这种电阻,从而实现高效充电和放电所需的平滑离子传输。

确保循环过程中的稳定性

补偿体积变化

电池电极会“呼吸”——它们会随着锂离子在充放电循环中进出结构而膨胀和收缩。

这些体积变化会导致电极材料在物理上与固态电解质分离。持续的堆叠压力充当机械缓冲器,压缩堆叠以适应这些变化而不会失去连接。

防止分层

如果不维持压力,反复的膨胀和收缩将导致接触丢失或分层。

一旦界面分离,离子通路就会中断。这会导致电阻急剧增加,电池容量显著且通常永久性下降。

理解操作参数

高压的必要性

所需的压力很大。参考资料表明,稳定的性能通常需要50 MPa至100 MPa范围内的压力。

从这个角度来看,这远高于传统锂离子电池所使用的压力。这种程度的力对于模拟商业封装内的操作条件并确保收集到的数据可靠是必要的。

原位压缩

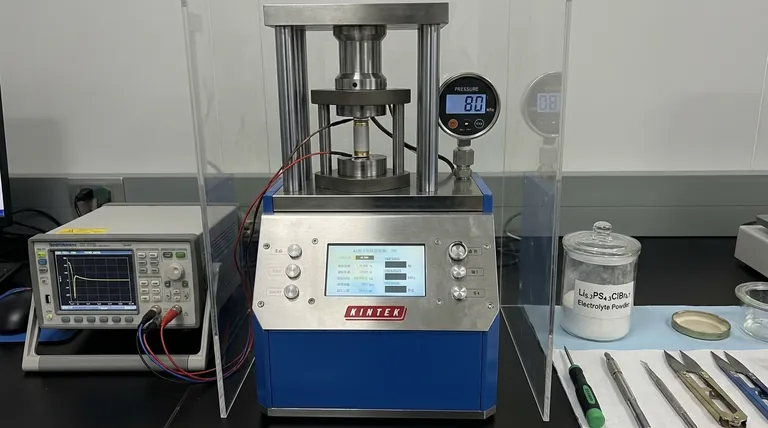

测试协议必须使用原位压缩装置。

该设备在整个测试期间施加连续的力(例如,70-80 MPa)。仅依靠初始冷压是不够的;压力必须是主动的,以抵消电池在运行过程中内部发生的动态变化。

常见陷阱和权衡

误读低压数据

在没有足够堆叠压力的情况下测试ASSB会产生不可靠的数据。

低压测试中的高阻抗读数通常反映的是物理接触不良,而不是材料(如Li5.3PS4.3ClBr0.7电解质)的固有特性。如果机械界面受损,您无法准确评估电化学性能。

工程限制

虽然100 MPa可确保良好的接触,但维持如此高的压力会带来封装挑战。

在实验室环境中,使用重型钢夹和液压机。将此要求转化为商用车辆电池组会增加重量和复杂性,从而在最佳电化学性能和实际能量密度之间进行权衡。

为您的目标做出正确选择

为确保您的数据有效且您的设备按预期运行,请遵循以下原则:

- 如果您的主要重点是材料评估:确保施加高初始压力以消除接触电阻,这样您测量的是化学性质,而不是间隙。

- 如果您的主要重点是循环寿命:您必须使用能够维持恒定压力(例如,50-100 MPa)的原位压缩装置,以防止由体积膨胀引起的分层。

- 如果您的主要重点是商业可行性:测试维持性能所需的最低压力,因为降低压力要求会减轻最终电池组的工程负担。

没有对电极-电解质界面进行机械强制,就不可能实现可靠的固态电池性能。

总结表:

| 压力功能 | 主要优势 | 典型压力范围 |

|---|---|---|

| 建立紧密接触 | 最大化活性接触面积,降低初始阻抗 | 不适用(初始压制) |

| 最小化界面电阻 | 实现平滑离子传输,用于高效充放电 | 50-100 MPa |

| 补偿体积变化 | 防止循环过程中接触丢失和分层 | 50-100 MPa(持续) |

由于界面电阻而难以从您的固态电池研究中获得可靠数据? KINTEK 专注于实验室压机,包括自动实验室压机和等静压机,这些设备能够提供精确、持续的高压(高达 100 MPa),以满足准确的材料评估和长期循环测试的要求。我们的设备可确保您测量的是电解质的真实性能,而不是由于接触不良造成的伪影。立即联系我们,讨论我们的解决方案如何提高您实验室的效率并加速您的 ASSB 开发。 通过我们的联系表单联系我们

图解指南

相关产品

- 实验室液压压力机 实验室颗粒压力机 纽扣电池压力机

- 全自动实验室冷等静压 CIP 设备

- 实验室液压分体式电动压粒机

- 电动实验室冷等静压 CIP 设备

- 用于 XRF 和 KBR 颗粒压制的自动实验室液压机