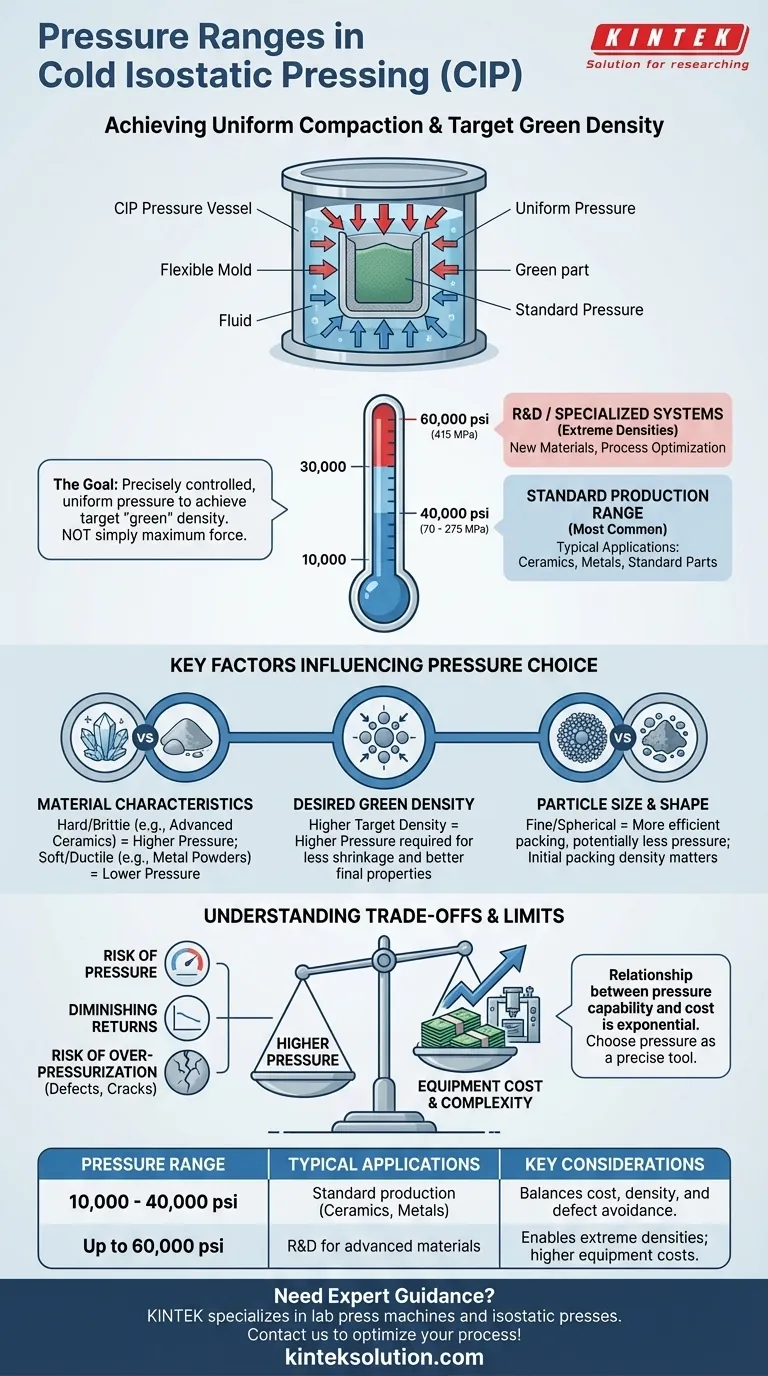

在冷等静压(CIP)中,绝大多数材料的压实压力范围在10,000到40,000 psi(约70到275 MPa)之间。虽然这是标准生产范围,但专业研发系统可能以高达60,000 psi(415 MPa)的压力运行,以测试新材料或实现极端密度。

CIP的目标不仅仅是施加最大力,而是使用精确控制的均匀压力来达到目标“生坯”密度。选择合适的压力是实现充分压实与避免因过度加压导致的收益递减和潜在缺陷之间的平衡。

压力在均匀压实中的作用

冷等静压利用流体从各个方向对密封在柔性模具中的粉末施加相等压力。这种基本机制使其工艺如此有效。

消除空隙并增加密度

压力的主要功能是消除单个粉末颗粒之间的空隙。随着压力的增加,颗粒被迫更紧密地排列,显著增加压坯的密度。

实现各向同性特性

由于压力是均匀施加的(等静压),因此所得密度在整个零件中保持一致。这避免了单轴压实中常见的密度梯度,从而在最终烧结阶段产生更可预测的收缩。

创建“生坯”件

CIP的结果是“生坯”件——一种由颗粒机械互锁而成的脆弱压坯。它具有足够的强度,可以在最终烧结前进行处理和加工,但尚未达到其最终材料特性。压力水平直接决定了这种生坯强度和密度。

影响压力选择的关键因素

理想压力并非单一数值;它取决于您的具体材料、零件几何形状和预期结果。

材料特性

不同的材料对压力的反应不同。硬而脆的材料,如先进陶瓷(例如氮化硅),通常需要更高的压力来克服颗粒间摩擦并实现高密度。较软、延展性更好的材料,如许多金属粉末,可以在较低压力下有效压实。

所需生坯密度

您的目标生坯密度是一个关键因素。更高的生坯密度通常会导致更小的收缩和烧结后更好的最终性能。为了获得更高的生坯密度,您通常需要施加更高的压力。

颗粒尺寸和形状

细小、球形的粉末往往更有效地堆积,与粗大、不规则形状的粉末相比,可能需要较少的压力才能达到给定密度。模具中粉末的初始堆积密度起着重要作用。

理解权衡与限制

施加更多压力并非总是更好。了解实际和物理限制对于高效成功的工艺至关重要。

收益递减点

对于任何给定粉末,存在一个压力,超过该压力后,进一步增加压力对密度增益微乎其微。此时,您主要是在能源上花费更多,并对设备造成更大压力,而改进效果却微不足道。

过压风险

过高的压力有时会引入缺陷。在减压过程中,被困空气会迅速膨胀,导致内部裂纹或分层。这对于非常细的粉末或复杂的零件几何形状尤其需要关注。

设备能力和成本

压力能力与设备成本之间的关系是指数级的。额定压力为60,000 psi的系统在建造、操作和维护方面比额定压力为30,000 psi的系统贵得多。您的压力选择对资本投资有着直接而显著的影响。

为您的应用做出正确选择

根据您的预期结果来指导压力选择。

- 如果您的主要关注点是常见材料(例如氧化铝、简单金属零件)的标准生产:15,000至30,000 psi范围内的压力通常是最经济的解决方案。

- 如果您的主要关注点是高性能部件(例如先进陶瓷、难熔金属):您可能需要在30,000至40,000 psi的更高范围内操作,以达到所需的生坯密度和最终性能。

- 如果您的主要关注点是材料开发或工艺优化:能够达到60,000 psi的系统提供了探索新材料和挑战性材料完整压实行为的灵活性。

最终,选择合适的压力在于将其作为实现均匀密度的精确工具,而不是蛮力锤。

总结表:

| 压力范围 | 典型应用 | 关键考虑事项 |

|---|---|---|

| 10,000 - 40,000 psi | 陶瓷和金属的标准生产 | 平衡成本、密度和避免缺陷 |

| 高达 60,000 psi | 先进材料的研发 | 实现极端密度,但设备成本更高 |

需要专家指导,为您的材料选择合适的CIP压力吗? KINTEK专注于实验室压机设备,包括等静压机,以帮助实验室实现精确压实和均匀密度。立即通过我们的联系表格联系我们,讨论我们的解决方案如何优化您的工艺并提高效率!

图解指南