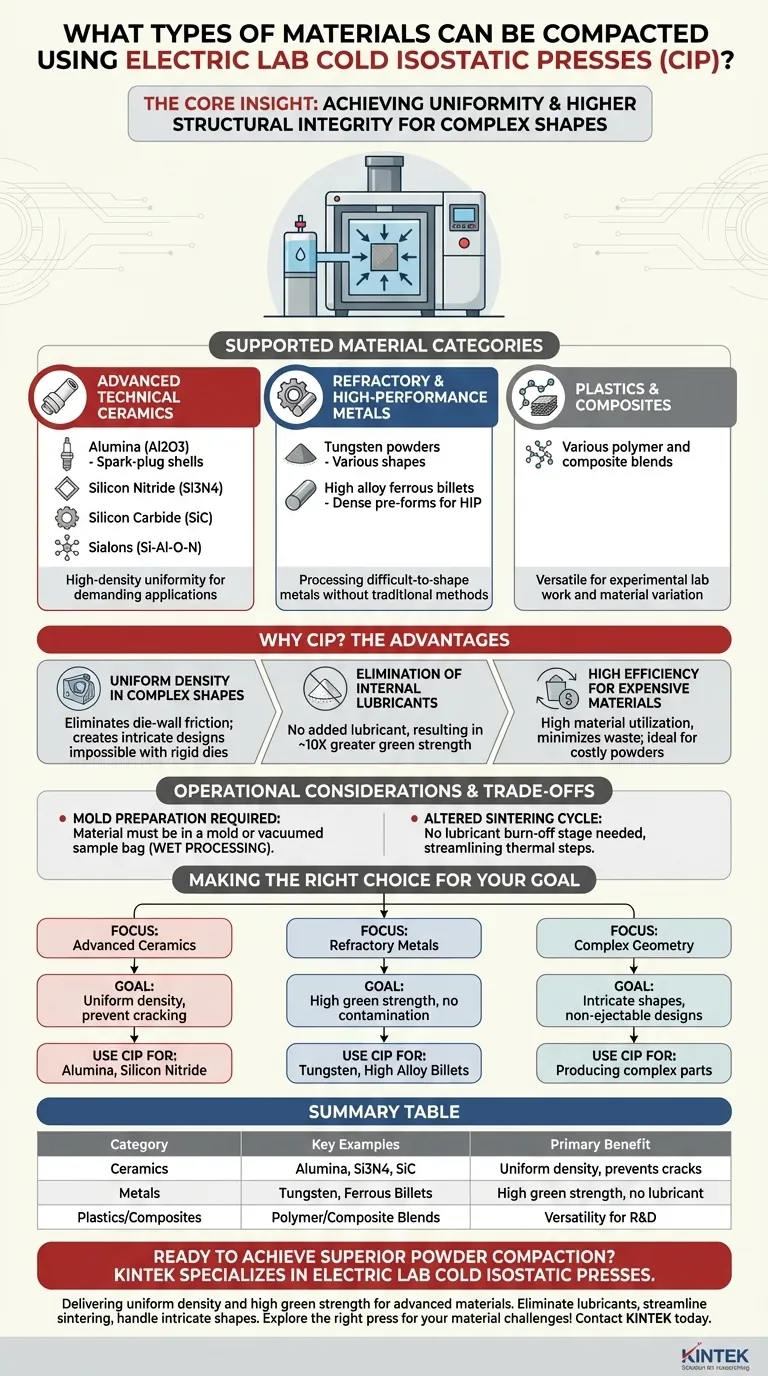

电动实验室冷等静压机 (CIP) 是极其通用的工具,能够压实各种粉末材料,主要包括金属、陶瓷、塑料和复合材料。由于这些压机通过流体介质施加均匀的静水压力,因此它们可以将几乎任何类型的粉末——包括难以成型的难熔金属和先进工程陶瓷——压实成高密度的“生坯”。

核心要点:电动实验室冷等静压机的价值不仅在于材料兼容性,更在于均匀性。与刚性模具压制不同,冷等静压机能够对复杂形状和昂贵粉末(如钨和碳化硅)进行致密化,且无需内部润滑剂,从而获得结构完整性显著提高的生坯。

支持的材料类别

电动实验室冷等静压系统的广泛压力范围使其能够适应物理性质差异巨大的材料。

先进工程陶瓷

由于需要高密度均匀性,陶瓷是该技术最常见的应用之一。

成功压实的具体材料包括氧化铝 (Al2O3),常用于火花塞壳体,以及氮化硅 (Si3N4)。

该工艺也适用于碳化硅 (SiC) 和氮氧化铝 (Sialons, Si-Al-O-N),这些材料需要精确致密化以保持性能特性。

难熔和高性能金属

冷等静压机常用于加工通过传统方法难以成型的金属。

钨粉可以通过此方法制成各种不同的形状。

它也是制备高合金钢坯的标准方法。这些通常通过冷等静压压实,形成致密的预制件,然后再进行热等静压 (HIP)。

塑料和复合材料

除了金属和陶瓷,该技术还能有效压实各种塑料和复合材料混合物。

这种多功能性使其适用于材料成分可能频繁变化的实验性实验室工作。

为何对这些材料使用冷等静压

了解为何选择冷等静压机处理这些材料,与了解材料列表同样重要。

在复杂形状中实现均匀密度

冷等静压机利用工作流体(通常是添加了缓蚀剂的水)从所有方向均匀施加压力。

这消除了机械压制中常见的模壁摩擦问题,该问题会导致密度梯度不均匀。

因此,您可以压实由刚性金属模具无法脱模的复杂设计。

无需内部润滑剂

在传统的模具压实中,必须将润滑剂混入粉末中以防止粘连,这会削弱压制件。

冷等静压机使用柔性模具或真空袋样品,粉末本身无需添加润滑剂。

与金属模具冷压制成的部件相比,由此产生的“生坯”(未烧结)强度大约高 10 倍。

高价值材料的高效率

该工艺提供高材料利用效率。

这使其成为加工昂贵或难加工材料的首选方法,因为可最大限度地减少浪费,且密度分布高度可靠。

操作注意事项和权衡

尽管冷等静压工艺有效,但它引入了与标准机械压制不同的特定工作流程要求。

模具准备的要求

您不能简单地将粉末倒入腔体;在加压之前,必须将材料放入模具或真空袋样品中。

这会产生明显的“湿”加工环境,因为腔体充满了工作流体以传递压力。

烧结周期改变

由于粉末中未添加润滑剂,烧结周期会发生变化。

您可以完全消除模具压制件通常所需的润滑剂烧除阶段,从而简化热处理步骤。

为您的目标做出正确选择

在决定电动实验室冷等静压机是否是您特定材料的正确工具时,请考虑您的最终目标要求。

- 如果您的主要重点是先进陶瓷:使用冷等静压机确保氧化铝和氮化硅等材料的均匀密度,防止烧结过程中开裂。

- 如果您的主要重点是难熔金属:使用冷等静压机处理钨或高合金钢坯,以获得高生坯强度,且无粘合剂或润滑剂污染。

- 如果您的主要重点是复杂几何形状:选择此方法来生产无法从标准刚性模具中脱模的复杂形状。

电动实验室冷等静压为在最广泛的粉末化学品范围内实现高密度、高强度压实提供了明确的解决方案。

总结表:

| 材料类别 | 主要示例 | 主要优势 |

|---|---|---|

| 先进工程陶瓷 | 氧化铝 (Al2O3)、氮化硅 (Si3N4)、碳化硅 (SiC) | 均匀密度,防止烧结裂纹 |

| 难熔和高性能金属 | 钨、高合金钢坯 | 高生坯强度,无润滑剂污染 |

| 塑料和复合材料 | 各种聚合物和复合材料混合物 | 实验性实验室工作的多功能性 |

准备好为您的实验室实现卓越的粉末压实了吗?

KINTEK 专注于电动实验室冷等静压机(自动实验室压机、等静压机、加热实验室压机等),为先进陶瓷、难熔金属和复杂复合材料提供均匀密度和高生坯强度。

我们的冷等静压系统无需润滑剂,简化烧结过程,并处理复杂形状——非常适合研发和材料测试。

立即联系 KINTEK,探索适合您材料挑战的压机!

图解指南