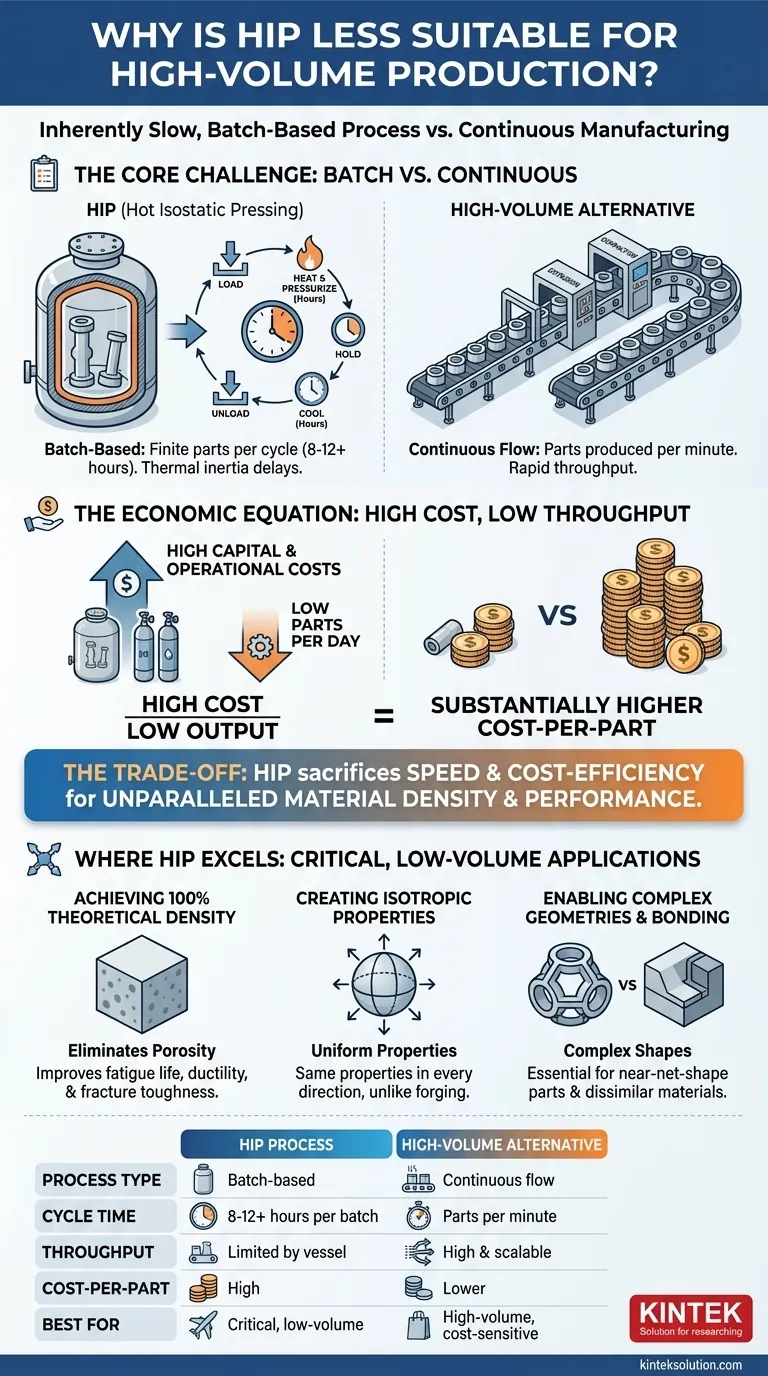

其核心、 热等静压(HIP)不太适合大批量生产,因为它本质上是一种缓慢的批量工艺。与连续生产方法不同,HIP 需要在一个密封容器内对固定数量的零件进行长时间的加热、加压和冷却循环,这从根本上限制了其产量,并在扩大规模时推高了每个零件的成本。

核心的权衡是显而易见的:HIP 牺牲了制造速度和成本效益,却获得了无与伦比的材料密度和性能。它是完善关键部件的工具,而不是批量生产关键部件的工具。

核心挑战:批量加工和周期长

将 HIP 应用于大批量生产的主要障碍在于工艺本身的性质。它不是一个连续的流程,而是在有限的一批零件上执行一系列耗时的步骤。

HIP 循环说明

典型的 HIP 循环包括将部件装入高压容器,密封容器,然后缓慢加热部件,同时用氩气等惰性气体对容器加压。部件在特定温度和压力下保持数小时,以封闭内部空隙。最后,容器必须缓慢冷却,然后才能减压和卸载。

热惯性是速度的敌人

仅加热和冷却阶段就可能耗时数小时。大型工业炉具有很大的热惯性,这意味着它们无法快速改变温度。这种延长的非生产时间是阻碍快速循环的根本瓶颈。

批量大小与连续流动

HIP 每个周期加工的容器内可容纳的零件数量是有限的。这与挤压或模具压制等大批量方法形成鲜明对比,后者是以连续、快速的顺序生产零件。HIP 的产量是以每个周期(可持续 8-12 小时或更长)的零件数来衡量的,而替代方法是以每分钟的零件数来衡量的。

HIP 的经济等式

缓慢的生产周期直接影响到 HIP 大规模生产的经济可行性。高昂的设备和运营成本必须分摊到相对较少的日产量上。

高昂的资本和运营成本

HIP 容器是一种精密、昂贵的设备,其设计旨在安全地承受极端的温度和压力。此外,该工艺需要消耗大量昂贵的惰性气体(通常为氩气),这给每个循环增加了大量运营成本。

产量如何决定单件成本

由于生产周期长且批量固定,HIP 设备在 24 小时内可生产的零件数量很少。将高昂的资本和运营成本除以低产量,得出的单件成本大大高于真正的大规模生产技术。

后处理的影响

虽然 HIP 能生产出内部质量上乘的零件,但并不能消除对后续制造步骤的需求。零件通常需要进行表面精加工、加工到最终尺寸,或在加工过程中从用于盛放零件的罐中取出,从而进一步增加了时间和成本。

了解权衡:HIP 的优势

HIP 不适合大批量生产并非缺陷,而是一种权衡。当 HIP 所提供的材料特性是无可争议的,并能证明较高的成本和较低的速度是合理时,才会选择 HIP。

实现 100% 理论密度

HIP 的主要优点是能够消除铸件、3D 打印金属和烧结粉末金属零件的内部微孔。这就形成了一种完全致密的材料,大大提高了疲劳寿命、延展性和断裂韧性等机械性能。

创造各向同性的特性

因为压力是从各个方向均匀施加的(等静压 等静压 ),由此产生的材料在各个方向上具有相同的特性(各向同性 各向同性 ).与锻造或轧制等可能造成材料晶粒结构定向缺陷的工艺相比,这是一个至关重要的优势。

实现复杂几何形状

HIP 对于生产具有传统方法无法制造的复杂内部几何形状的近净形部件至关重要。它也是将不同材料粘合在一起,形成独特的高性能复合材料的关键技术。

根据目标做出正确选择

选择制造工艺需要清楚了解项目的主要驱动因素:成本、产量或性能。

- 如果您的主要关注点是最终性能和可靠性: 将 HIP 用于关键的小批量部件,因为材料故障是不可接受的,例如航空发动机部件、医疗植入物或工具。

- 如果您主要关注的是大批量生产和低单件成本: 选择模具压制、锻造或铸造等替代方案,以满足标准材料特性的应用需求。

- 如果您主要关注的是复杂形状的规模化生产: 请考虑采用金属注射成型 (MIM) 或增材制造,只有在应用要求绝对最高性能的情况下,才将 HIP 作为二级致密化步骤。

归根结底,选择 HIP 是一项战略决策,要优先考虑完美的材料完整性,而不是生产效率。

汇总表:

| 方面 | HIP 工艺 | 大批量替代工艺 |

|---|---|---|

| 工艺类型 | 批处理 | 连续流 |

| 周期时间 | 每批 8-12+ 小时 | 每分钟零件数 |

| 吞吐量 | 受船只尺寸限制 | 高,可扩展 |

| 单件成本 | 周期慢,成本高 | 批量生产时成本较低 |

| 最适合 | 关键、小批量零件 | 大批量、成本敏感型应用 |

您的研究或小规模生产需要可靠的实验室压力机吗?KINTEK 专业提供自动实验室压力机、等静压机、加热实验室压力机等设备,以提高您实验室的效率和精度。无论您是从事材料测试还是专业部件开发,我们的设备都能提供稳定的性能和耐用性。 立即联系我们 讨论 KINTEK 如何支持您的实验室需求并帮助您取得卓越成果!

图解指南