失效的解剖

喷气发动机的涡轮叶片每分钟旋转数千次,承受着足以熔化钢铁的温度和足以撕裂普通材料的力。我们对发动机及其驱动的飞机所抱有的信任,是对材料科学的信念。

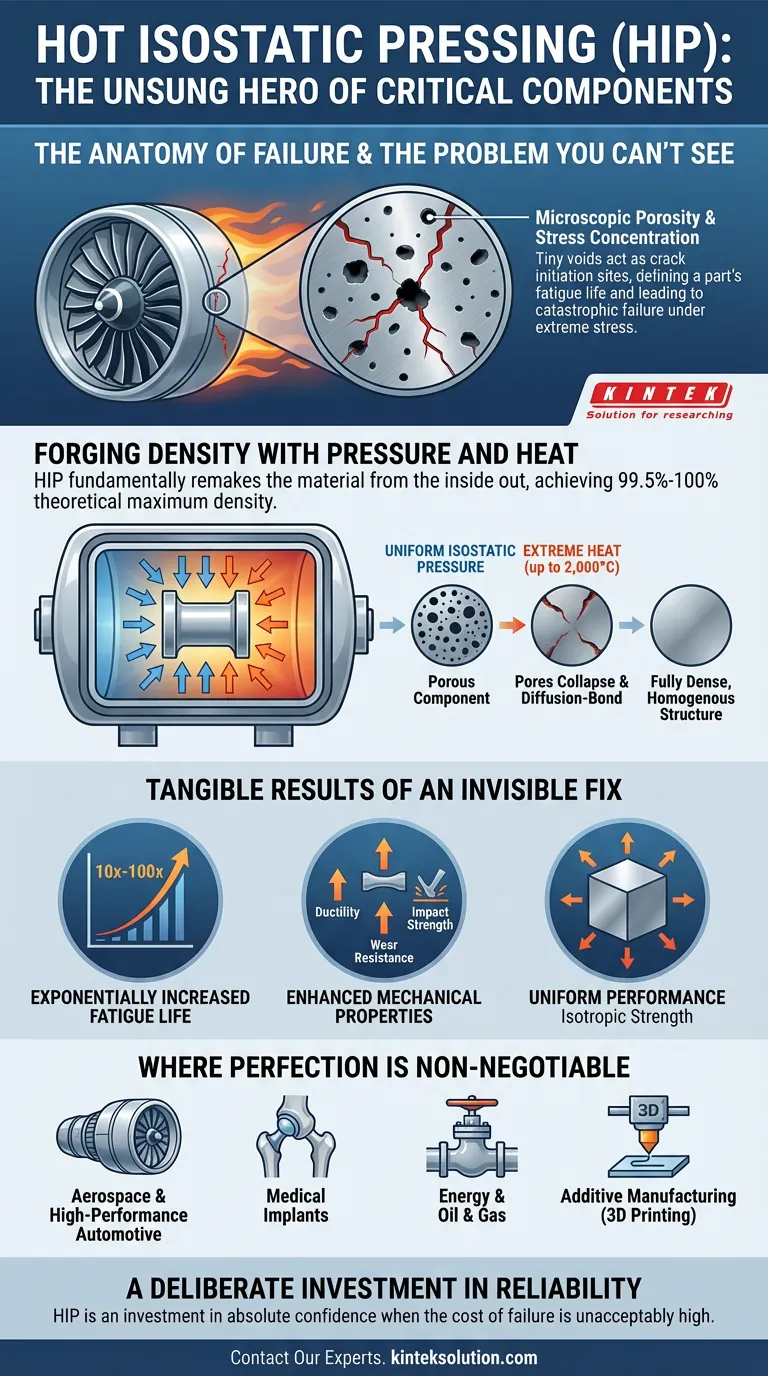

但对叶片最大的威胁并非外力撞击。它是一种你看不到的缺陷——一个微观的空隙,一个在制造过程中留下的内部气孔。在巨大的应力下,这个看不见的缺陷将成为灾难性裂纹的起点。

工程学的心理学往往是与这些看不见的敌人作斗争。我们追求强度和耐用性,但真正的可靠性来自于征服隐藏在材料结构深处的缺陷。

你看不见的问题

几乎所有制造过程,从古代的铸造到现代的 3D 打印,都可能产生微观孔隙。这些微小的空隙就像困在固体结构中的气泡。

肉眼看来,部件是完美的。但在应力作用下,这些气孔会集中应力,充当裂纹形成和扩展的杠杆点。零件的疲劳寿命——其承受反复应力循环的能力——并非由其整体强度决定,而是由其最薄弱的内部点决定。

这是热等静压(HIP)旨在解决的基本问题。它不仅仅是涂覆表面或处理零件;它从根本上从内到外重塑了它。

用压力和热量锻造密度

HIP 工艺是物理学的优雅展示。将一个部件放入一个密封的高压容器中。腔室充入惰性气体,通常是氩气,并加热到极高温度,通常接近 2000°C。

然后,施加巨大的压力——均匀地,从各个方向。

这种等静压力挤压部件,使材料在微观层面发生塑性变形。内部的空隙和气孔塌陷并发生扩散键合,有效地将它们自身焊接闭合。材料被固化成完全致密、均匀的结构。

其结果是部件达到了理论最大密度的 99.5% 至 100%。它在物理上尽可能接近完美的固体。

看不见的修复带来的切实体现在

消除孔隙不仅仅是让零件变重;它释放了其真正的性能潜力。其好处是显著且可衡量的。

- 指数级增加的疲劳寿命:由于没有内部裂纹萌生点,零件抵抗循环应力的能力可以提高 10 到 100 倍。

- 增强的机械性能:延展性、冲击强度和耐磨性都得到了显著改善,制造出更坚韧、更可靠的零件。

- 均匀的性能:材料变得各向同性,意味着其强度在所有方向上都是一致的,消除了可能导致不可预测故障的内部薄弱点。

完美不可谈判之处

对最终密度的追求解释了为什么 HIP 在不允许失败的行业中是标准。

航空航天与高性能汽车

对于任务关键的涡轮叶片、发动机盘和结构性机身部件,HIP 不是奢侈品;它是必需品。它确保零件能够承受极端的运行力而不会因疲劳而失效。

医疗植入物

人造髋关节或膝关节旨在在人体内使用数十年。HIP 用于致密化钛和钴铬合金植入物,消除可能导致患者终生骨折和失败的孔隙。这是一项为医疗技术提供保障的工艺。

能源与石油天然气

海底阀门、钻井设备和发电涡轮机中的部件在极其腐蚀和高压的环境中运行。HIP 制造出具有卓越耐用性和耐腐蚀性的零件,确保安全和运行寿命。

增材制造(3D 打印)

HIP 是 3D 打印金属零件的关键赋能技术。增材制造过程本身可能留下孔隙。HIP 是将 3D 打印部件从原型转化为高性能、承重部件的最终后处理步骤,其性能甚至可能超过传统的锻件。

对可靠性的深思熟虑的投资

HIP 不是一个简单或便宜的过程。它涉及专业设备和较长的周期时间。它无法修复主要的制造缺陷,如表面裂纹或异物夹杂——它的目的是完善一个已经制造精良的零件。

但从成本角度来看就忽略了重点。使用 HIP 的决定是一个心理上的决定。这是一项在失败的成本——无论是财务、运营还是人力——都高得不可接受时所做的投资。这是对关键部件获得绝对信心的入场费。

这种对完美材料完整性的追求通常始于实验室,在那里验证新的合金和工艺。开发可靠的制造规程需要能够以更小的规模精确复制这些极端条件的设备。对于那些突破这些界限的研究人员和工程师来说,拥有精确可靠的实验室压力机,包括先进的等静压和加热型号,是必不可少的第一步。

如果您已准备好消除关键部件中的看不见的威胁,请联系我们的专家。

图解指南