简而言之,电气冷等静压 (CIP) 通过以下四个关键因素的结合来降低成本。 它通过生产需要较少机械加工的零件来节省原材料,通过更高效的操作降低能源消耗,通过自动化减少人工劳动,并通过将加工时间缩短多达 40% 到 60% 来大幅提高吞吐量。

电气 CIP 根本性地改变了成本方程式,它用快速、精确和自动化的系统取代了缓慢、手动化的过程。主要的成本节约并非来自单一功能,而是来自材料、能源、劳动力和时间方面效率提高的累积效应。

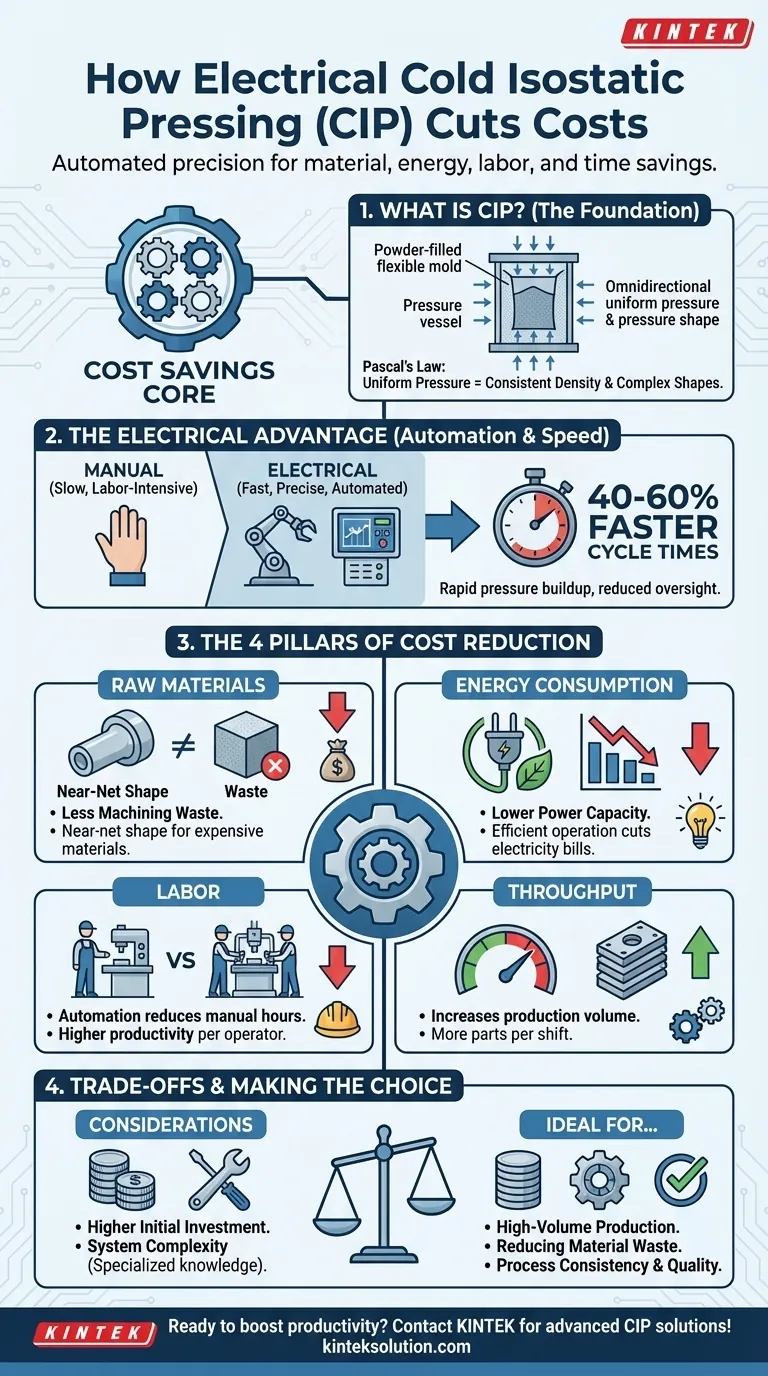

首先,什么是冷等静压?

要了解电气 CIP 的成本效益,我们必须首先了解其核心技术。CIP 是一种在烧结等最终加工之前将粉末压实成坚固均匀块体的方法。

核心原理:帕斯卡定律的应用

该过程建立在帕斯卡定律的基础上,该定律指出施加于密闭流体的压力会等量、均匀地传递到所有方向。

在 CIP 中,粉末被放置在柔性密封弹性体模具(如橡胶或聚氨酯)中。然后将此模具浸入压力容器内的液体中。

过程简述

当对液体施加高压时,它会从各个方向均匀地挤压模具。这种全方位的压力比传统机械压机(通常只从一个或两个方向施加力)更均匀地压实粉末。

CIP 方法的主要优势

这种均匀压实会产生密度高度一致的“生坯”(未烧结的零件)。这种方法对于生产具有复杂几何形状或长而薄的、难以通过其他方式压制的零件特别有效。

“电气”优势:自动化和精度

“电气”这一称谓指的是自动化和改进传统 CIP 过程的现代控制系统,从而解锁了显著的运营优势。

从手动到自动化

传统的 CIP 可能是劳动密集型过程,需要操作员大量参与。电气 CIP 系统将从压力建立到释放的整个循环自动化,减少了对持续人工监督的需求,并最大限度地降低了介质污染或操作员错误的风险。

释放速度和效率

电气系统能够实现快速且精确控制的压力建立。这种自动化和速度可以将总成型时间比旧式手动方法缩短 40% 到 60%,从而大幅增加在给定班次中可生产的零件数量。

精确控制压实

现代电气控制系统允许精确管理压力参数。这包括编程多阶段压力循环,这对于复杂材料可能至关重要。这种精度导致更高的零件质量、更小的可变性以及更少的报废零件。

直接降低成本

电气 CIP 的每个优势都直接转化为制造商的切实体成本节约。

节省原材料

由于 CIP 生产的零件具有非常均匀的密度,并且接近最终所需的形状(“近净形”),它显著减少了加工余量。对于大型产品或昂贵的材料,最大限度地减少需要通过机械加工去除的废料量,可以节省大量的原材料成本。

降低能源费用

电气 CIP 系统的设计使其与老式液压系统相比,在较低的功率容量下运行。这直接降低了每个零件的电力成本,并有助于减少环境足迹。

降低劳动力和运营成本

全面自动化意味着操作机器所需的劳动时间更少。更快的循环时间也意味着机器和操作员的生产力更高,从而降低了每个生产零件所分摊的总运营成本。

了解权衡

虽然电气 CIP 非常有效,但它并非没有需要考虑的因素。认识到这些因素是做出明智决策的关键。

初始投资成本

自动化电气 CIP 系统代表着一笔巨大的资本投资。前期成本通常高于更简单、手动或不那么先进的液压系统。节省是通过运营效率随着时间的推移实现的。

系统复杂性

先进的自动化和控制系统需要更专业的维护和故障排除知识,这与基本的机械或液压机相比。

特定工艺应用

CIP 主要用于粉末的固结步骤。它会创建一个高密度的生坯,该生坯几乎总是需要后续的烧结或热处理过程才能达到其最终的材料性能。它不是一步到位生产成品金属或陶瓷零件的解决方案。

为您的目标做出正确选择

要确定电气 CIP 是否是正确的投资,请将其优点与您的主要生产目标对齐。

- 如果您的主要重点是高产量生产和效率:电气 CIP 是卓越的选择,因为它的速度和自动化将大大降低单件成本并最大限度地提高吞吐量。

- 如果您的主要重点是减少大型或复杂零件的材料浪费:电气 CIP 的近净形能力通过最大限度地减少昂贵的压后加工需求,提供了无与伦比的节省。

- 如果您的主要重点是过程一致性和质量控制:电气系统精确、可编程的压力循环可提供可重复的结果,并降低缺陷率,从而节省废品和返工成本。

最终,电气 CIP 通过将一种专业的粉末压实方法转变为一种高效、可重复且经济高效的工业过程,从而赋能制造商。

摘要表:

| 成本节省因素 | 主要优势 |

|---|---|

| 原材料 | 通过近净形零件减少机械加工余量 |

| 能源消耗 | 通过高效的电气操作降低功耗 |

| 劳动力 | 自动化流程以减少人工监督 |

| 吞吐量 | 将生产速度提高 40-60% |

准备好通过先进的 CIP 技术提高实验室生产力并降低成本了吗?KINTEK 专注于实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在为您的实验室需求提供精确、自动化的解决方案。立即联系我们,了解我们的设备如何提高您的运营效率并节省开支!

图解指南