冷等静压(CIP)的核心是一种基础制造工艺,用于将金属和陶瓷粉末转化为具有复杂形状的固体致密零件。其应用范围广泛,从高性能航空航天部件和医疗植入物,到用于制造微芯片的溅射靶材,所有这些都是通过对柔性模具中的粉末施加极端的均匀压力来实现的。

CIP 的真正价值不仅在于其多功能性,还在于其制造密度极其均匀的零件的独特能力。这种均匀性是确保最终高温烧结过程后可预测、可靠性能的关键因素。

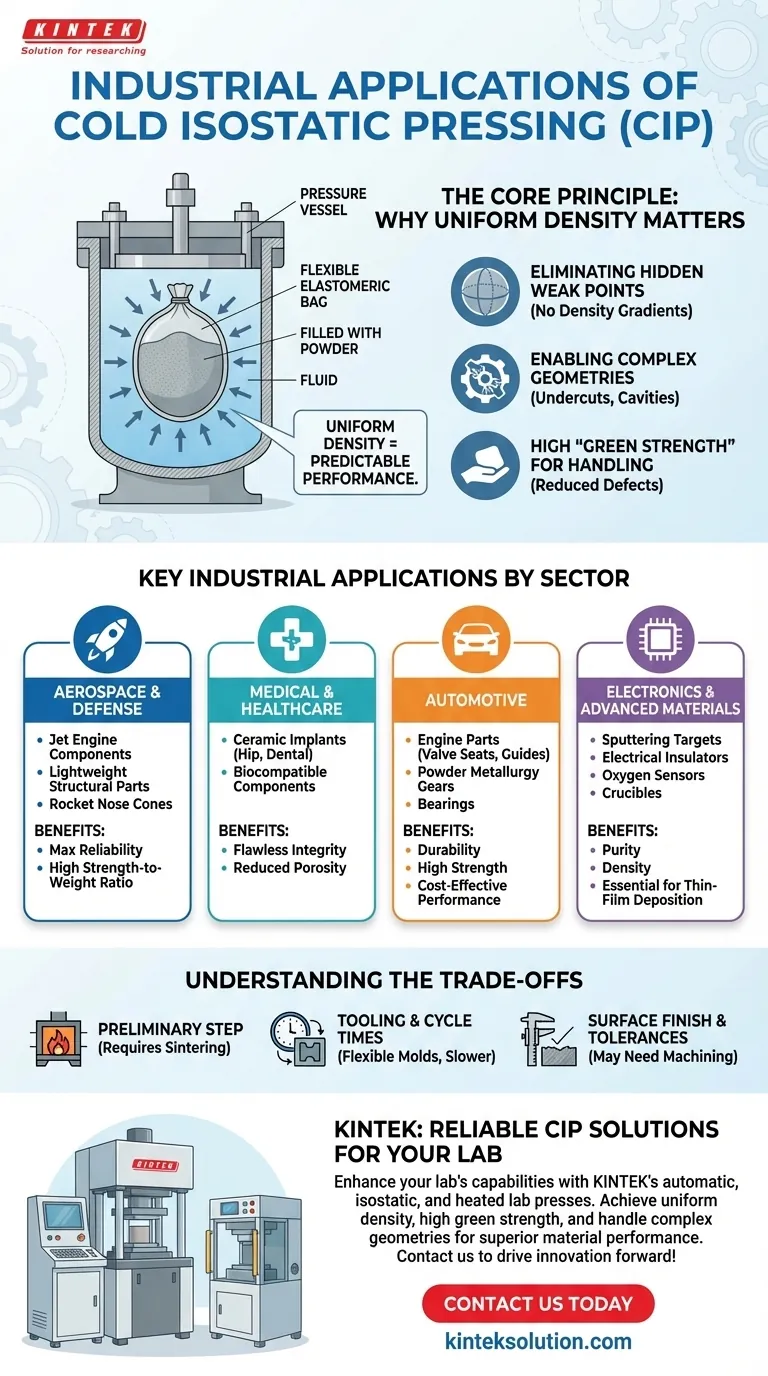

核心原理:为什么均匀密度如此重要?

在列举应用之前,了解工程师选择 CIP 的原因至关重要。该工艺涉及将粉末放入密封的弹性袋中,将其浸入流体中,然后对流体加压。压力均匀作用于所有表面——这就是“等静压”部分——从而使粉末均匀压实。

消除隐藏的弱点

在传统压制中,压力从一个或两个方向施加(单轴),会形成密度梯度。距离压头最远的区域密度较低。这些梯度会产生内应力并成为弱点,导致烧结或最终使用过程中发生翘曲、开裂或失效。CIP 完全消除了这些梯度。

实现复杂几何形状

由于“模具”是一个柔性袋,CIP 可以生产使用刚性模具无法实现的形状。这包括带有底切、内腔或非常高长宽比的零件,如长管和长棒。粉末在压缩时简单地适应袋子的形状。

高“生坯强度”便于处理

从 CIP 工艺中取出的零件称为“生坯”压块。虽然它尚未烧结到最终硬度,但它具有显著的强度。这种高生坯强度使其能够在最终耗能的烧结步骤之前进行处理、移动甚至机加工,从而减少缺陷并降低生产成本。

按行业划分的关键工业应用

均匀密度和几何自由度的优势使 CIP 在材料失效不可接受的行业中必不可少。

航空航天与国防

该领域的组件要求最高的可靠性和强度重量比。CIP 用于从先进陶瓷和金属粉末制造喷气发动机部件、轻质结构件,甚至火箭鼻锥。

医疗保健

生物相容性和完美的材料完整性至关重要。CIP 是制造陶瓷医疗植入物的标准方法,例如髋关节置换术的球头和牙科植入物部件,其中孔隙率可能导致灾难性故障。

汽车

虽然成本是主要驱动因素,但性能对于关键部件仍然至关重要。CIP 用于制造耐用的发动机部件,如气门座和导管,以及必须承受持续应力的高强度粉末冶金齿轮和轴承。

电子与先进材料

许多电子元件的性能直接与其基材的纯度和密度相关。CIP 对于生产大型、致密的溅射靶材至关重要——溅射靶材是用于半导体和显示器薄膜沉积的源材料。它还用于制造电绝缘体、氧传感器和晶体生长中使用的坩埚。

了解权衡

没有完美的工艺。作为值得信赖的顾问意味着承认 CIP 的局限性。

这是一个初步步骤,而非最终步骤

CIP 制造的是生坯压块。为了获得最终所需的机械性能,如硬度和强度,该部件几乎总是需要进行后续的高温烧结工艺。CIP 是一种成形方法,而不是最终固结方法。

模具和循环时间

柔性弹性模具的使用寿命有限,并且比硬化钢模具更脆弱。此外,装载、密封、加压和卸载容器的过程可能导致比高速单轴压制更长的循环时间,特别是对于“湿袋”CIP 方法。

表面光洁度和公差

CIP 零件的表面反映了柔性袋的内表面,通常不如抛光钢模具光滑。因此,需要非常严格的尺寸公差或特定表面光洁度的应用通常需要二次研磨或机加工操作。

为您的应用做出正确选择

使用这些要点来确定 CIP 是否是您项目的正确方法。

- 如果您的主要关注点是在复杂形状中实现极致性能和可靠性: CIP 是医疗植入物或航空航天部件等应用的卓越选择,这些部件对材料性能的均匀性要求不容置疑。

- 如果您的主要关注点是大批量生产简单形状(如基本圆柱体): 传统模具压实可能是一种更具成本效益和更快的解决方案。

- 如果您的主要关注点是固结难以压制的材料,如难熔金属或先进陶瓷: CIP 是一种领先的方法,因为它能有效地致密化这些粉末,而无需其他工艺中通常需要的粘合剂。

通过了解其提供均匀密度的独特能力,您可以将冷等静压应用于行业中最苛刻的材料应用。

总结表:

| 行业 | 主要应用 | 优势 |

|---|---|---|

| 航空航天与国防 | 喷气发动机部件、结构件、火箭鼻锥 | 高可靠性、强度重量比、均匀密度 |

| 医疗保健 | 陶瓷植入物(髋关节置换、牙科部件) | 生物相容性、完美完整性、减少孔隙率 |

| 汽车 | 发动机部件(气门座、导管)、齿轮、轴承 | 耐用性、高强度、成本效益的性能 |

| 电子与先进材料 | 溅射靶材、绝缘体、传感器、坩埚 | 纯度、密度、薄膜沉积所必需 |

准备好使用可靠的冷等静压解决方案提升您的实验室能力了吗? KINTEK 专注于实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在满足航空航天、医疗、汽车和电子行业实验室的严苛需求。我们的设备可确保均匀密度、高生坯强度以及处理复杂几何形状的能力,帮助您实现卓越的材料性能并降低生产成本。不要让材料限制阻碍您——立即联系我们,讨论我们的定制解决方案如何推动您的创新!

图解指南