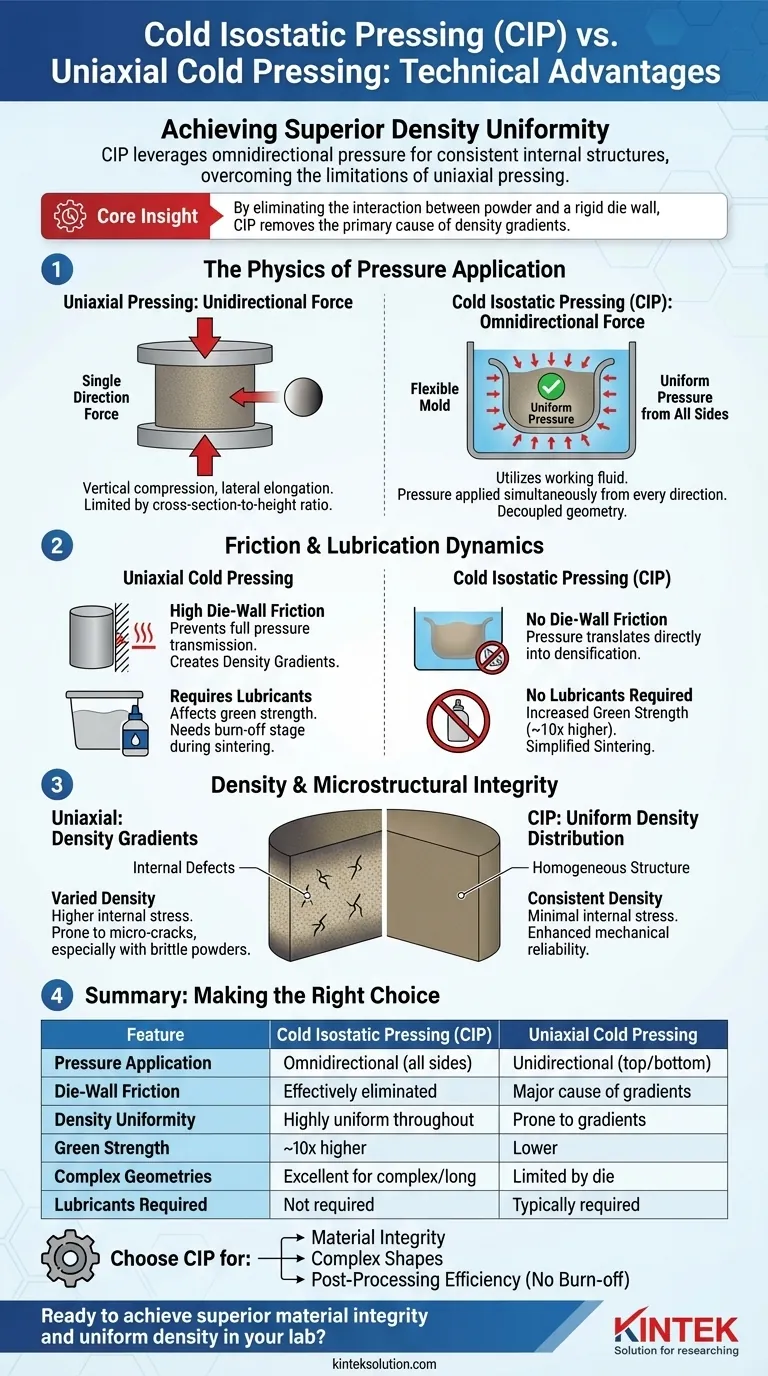

冷等静压(CIP)的主要技术优势是通过全向压力实现卓越的密度均匀性。与从单一方向施加力的单轴压制不同,CIP利用流体介质从各个方向对部件施加压力。这消除了模壁摩擦,从而实现了均匀的内部结构、显著提高的生坯强度,并能够压实复杂的几何形状而不会产生梯度。

核心见解:单轴压制的局限性不仅在于机械力,还在于摩擦。通过消除粉末与刚性模具壁之间的相互作用,CIP消除了密度梯度产生的主要原因。这使得材料完整性更高,并消除了对化学润滑剂的需求,从而简化了后续的烧结过程。

压力施加的物理学

全向力与单向力

单轴压制依靠刚性上下模具在单一垂直方向上压缩粉末。这通常会导致垂直压缩和横向拉伸,可能导致聚合物薄膜等敏感材料变形。

相比之下,CIP在加压腔内使用工作流体(通常是含缓蚀剂的水)。这种流体同时从各个方向均匀地将压力施加到样品上。

几何形状与密度的解耦

由于压力均匀地施加在整个表面上,横截面积与高度之比不是CIP的限制因素。单轴压制受限于模具在压力损失发生前可以达到的深度。CIP允许压实由刚性模具制造不可能实现的复杂形状和长零件。

摩擦和润滑动力学

消除模壁摩擦

在单轴压制中,粉末与刚性模具壁之间的摩擦是一个主要变量。它阻止压力完全传递到零件的中心,从而产生“密度梯度”,即端部致密但中心多孔。

CIP使用浸入流体中的柔性模具。因此,模壁摩擦基本上不存在。这种不存在允许施加的压力直接转化为致密化,而不是克服表面的机械阻力。

消除对润滑剂的需求

单轴压制需要润滑剂来减轻摩擦。CIP不需要这些添加剂。这提供了两个独特的技术优势:

- 提高生坯强度:通过CIP压实的零件的生坯强度大约是使用润滑剂在金属模具中压实的零件的10倍。

- 简化烧结:由于粉末中没有添加润滑剂,因此消除了烧结过程中通常需要的“烧除”阶段,从而消除了加工缺陷的常见来源。

密度和微观结构完整性

均匀的密度分布

压力施加方式的根本差异导致了更均匀的内部结构。虽然单轴零件经常遭受密度变化,但CIP在给定压实压力下,在整个部件中提供均匀的密度。

最小化内部缺陷

密度梯度通常会导致内部应力。通过确保均匀压实,CIP生产的部件内部应力较低。这对于脆性或细粉末特别有利,因为它最大限度地减少了微裂纹的形成,并提高了成品零件的机械可靠性。

理解权衡

工艺复杂性和设备

虽然CIP提供了卓越的材料性能,但参考文献强调单轴压制是一种“常见且直接”的方法。CIP引入了操作复杂性,需要对样品进行抽真空、管理工作流体以及使用高压泵和腔室。

效率与质量

对于圆盘等简单形状,单轴压制通常更快。CIP是一个更复杂的过程,适用于材料均匀性、复杂几何形状或高生坯强度是不可协商的要求的情况。

为您的目标做出正确选择

要选择正确的方法,请评估您的主要限制因素:

- 如果您的主要重点是简单的几何形状和速度:单轴压制为电极圆盘等基本形状提供了一种直接的解决方案,在这些形状中,轻微的密度梯度可能是可以接受的。

- 如果您的主要重点是材料完整性和复杂形状:需要冷等静压来实现均匀密度,消除微裂纹,并加工高长宽比的零件。

- 如果您的主要重点是后处理效率:选择CIP以消除润滑剂烧除阶段,并获得显著更高的生坯强度,以便在烧结前更易于处理。

最终,当部件的机械可靠性和内部均匀性超过对简单、低维护设备设置的需求时,CIP是更优的选择。

摘要表:

| 特征 | 冷等静压(CIP) | 单轴冷压 |

|---|---|---|

| 压力施加 | 全向(从所有侧面) | 单向(顶部和底部) |

| 模壁摩擦 | 基本消除 | 密度梯度的主要原因 |

| 密度均匀性 | 在整个零件中高度均匀 | 易产生梯度(端部致密,中心多孔) |

| 生坯强度 | 约高10倍 | 较低 |

| 复杂几何形状 | 非常适合复杂/长零件 | 受模具限制 |

| 是否需要润滑剂 | 不需要 | 通常需要 |

准备好在您的实验室实现卓越的材料完整性和均匀密度了吗?

如果您的研究或生产需要高生坯强度、复杂的几何形状和完美的材料均匀性,KINTEK先进的冷等静压机是您的解决方案。我们的实验室压机旨在消除单轴压制的局限性,提供可靠、高性能部件所需的全向压力。

KINTEK专注于实验室压机(包括自动实验室压机、等静压机和加热实验室压机),服务于全球实验室的精确需求。

立即联系我们,讨论我们的CIP技术如何简化您的流程并提升您的结果。

图解指南