选择正确的压片模具是一个关键的决定,它不仅仅关乎简单的尺寸。您必须根据样品的具体特性和压片机的要求,评估模具的材料成分、尺寸和形状。这不仅能确保压片的完整性,还能保证设备的使用寿命和分析结果的可靠性。

模具不仅仅是一个模子;它是决定压片质量和分析准确性的关键组件。选择正确的模具需要全面考虑样品特性、所需压力和预期应用,以生产出一致、可靠的压片。

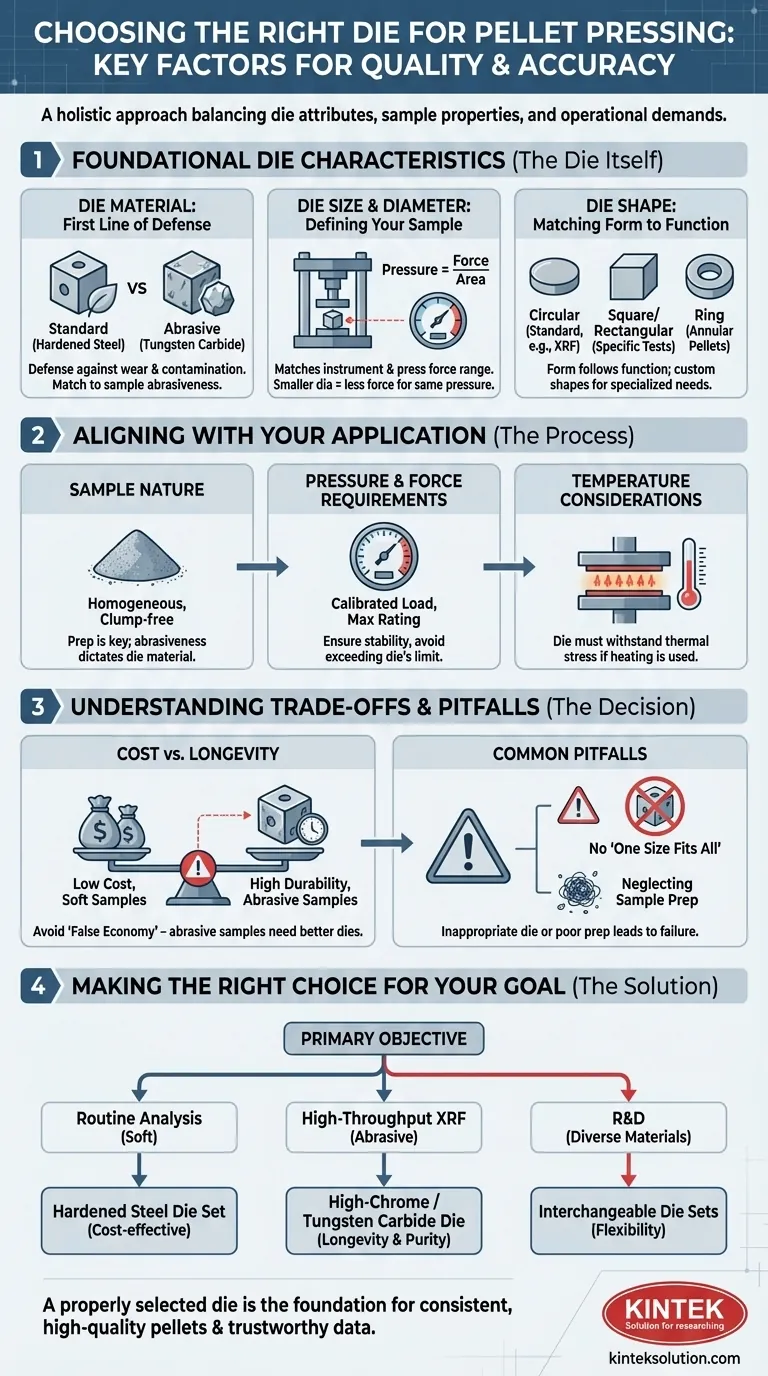

模具的基本特性

在考虑您的具体应用之前,您必须了解模具自身的三个基本属性。这些特性构成了您选择的基础。

模具材料:第一道防线

模具套装的材料是抵御磨损、变形和样品污染的主要防线。标准模具通常由硬化钢制成,适用于许多应用。

然而,如果您正在处理研磨性材料,如矿物、陶瓷或水泥,标准模具会很快磨损,改变其内部尺寸并用铁污染您的样品。对于这些情况,投资使用高铬钢或碳化钨制成的模具对于耐用性和分析纯度至关重要。

模具尺寸和直径:定义您的样品

模具的直径决定了压片的最终尺寸。这通常由您的分析仪器的要求决定,例如XRF光谱仪中的样品架。

了解模具直径和压力之间的关系也至关重要。由于压力 = 力 / 面积,较小直径的模具需要较小的绝对力才能达到与较大直径模具相同的内部压力(磅/平方英寸或帕斯卡)。您的模具必须与压片机的力范围兼容。

模具形状:形式与功能的匹配

虽然圆形模具是XRF分析等应用中最常见的标准,但也有其他形状适用于特定需求。

方形或矩形模具可用于某些材料测试,而环形模具有时用于制造环形压片。定制形状可以制造,但通常保留用于高度专业化的研究或制造过程。

将模具与您的应用对齐

模具并非孤立运行。其性能直接与待压样品和压制操作的参数相关。

样品材料的性质

即使是最好的模具也无法修复准备不充分的样品。样品应是均匀、无结块的粉末,具有适当的粒径分布。

如前所述,模具材料的选择必须能够承受样品粉末的研磨性。未能将模具材料与样品匹配是设备过早故障的主要原因。

压力和力要求

每套模具都有一个最大负载额定值。超过此限制可能会导致灾难性故障,损坏模具,甚至可能损坏压片机本身。

您的目标是施加足够的力以创建致密、机械稳定的压片,使其不会碎裂。使用带校准力计的压片机对于施加精确、可重复的载荷至关重要,确保每个压片的一致性。

温度考虑

某些应用需要在加热压板上压制以改善颗粒结合。如果这是您过程的一部分,您必须确保整个模具套装能够承受所需的[[thermal]]应力而不会变形或失去硬度。

了解权衡和陷阱

做出明智的决定需要认识到与模具选择相关的折衷和常见错误。

成本与寿命

基本的硬化钢模具比碳化钨模具便宜得多。对于柔软、非研磨性的有机样品,便宜的选择是完全足够的。

然而,将相同的钢模具用于研磨性地质样品是错误的经济做法。它会很快磨损,导致结果不佳,并需要频繁更换,最终在时间和金钱上花费更多。

“一刀切”的神话

没有通用的模具。使用不适合您的样品材料或所需压力的模具是一个常见的故障点。这个错误会导致压片开裂或易碎,分析数据不准确,并有损坏昂贵设备的风险。

忽视样品制备

最常见的陷阱是完全专注于压片机和模具,而忽略了样品本身。研磨、混合或干燥不当的样品会产生有缺陷的压片,无论您的模具或压片机多么精确。您的输入质量直接决定了您的输出质量。

根据您的目标做出正确选择

要选择正确的模具,请根据您的主要目标进行选择。

- 如果您的主要重点是分析柔软、非研磨性材料的常规分析:标准硬化钢模具套装可能足够且具有成本效益。

- 如果您的主要重点是使用研磨性样品(例如,矿物、水泥)进行高通量XRF:投资高铬钢或碳化钨模具,以确保寿命并防止样品污染。

- 如果您的主要重点是使用各种材料进行研发:考虑使用带有可互换模具套装的压片系统,以提供各种样品尺寸和类型的灵活性。

正确选择的模具是生产一致、高质量压片的基础,可提供可靠的分析数据。

总结表:

| 因素 | 关键考虑事项 |

|---|---|

| 模具材料 | 柔软样品用硬化钢;研磨性材料用高铬钢或碳化钨,以防磨损和污染。 |

| 模具尺寸和直径 | 由分析仪器要求决定;影响压力(压力=力/面积)以及与压片机力范围的兼容性。 |

| 模具形状 | 标准用途(例如XRF)用圆形;特定测试用方形、矩形或环形模具;专业应用用定制形状。 |

| 样品材料 | 必须均匀且无结块;研磨性决定模具材料选择,以避免设备故障。 |

| 压力和力 | 使用校准力计进行精确载荷;确保模具套装额定最大载荷,以防损坏并确保压片稳定性。 |

| 温度 | 可能需要加热压板;对于需要加热的应用,模具必须能够承受热应力而不会变形。 |

| 成本与寿命 | 平衡初始成本与耐用性;研磨性样品需要更高成本的模具,以避免频繁更换和不良结果。 |

准备好使用正确的模具来改进您的压片过程了吗?KINTEK专注于实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在满足实验室的各种需求。我们的专家团队可以帮助您选择完美的模具,以提高压片质量,延长设备寿命,并确保准确的分析结果。立即联系我们讨论您的具体要求,了解KINTEK如何支持您的实验室取得成功!

图解指南

相关产品

- 实验室用 XRF 硼酸粉颗粒压制模具

- 组装实验室用圆柱压力机模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 塑料环形实验室粉末颗粒压制模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 钢环实验室粉末颗粒压制模具

- 实验室用圆柱压力机模具