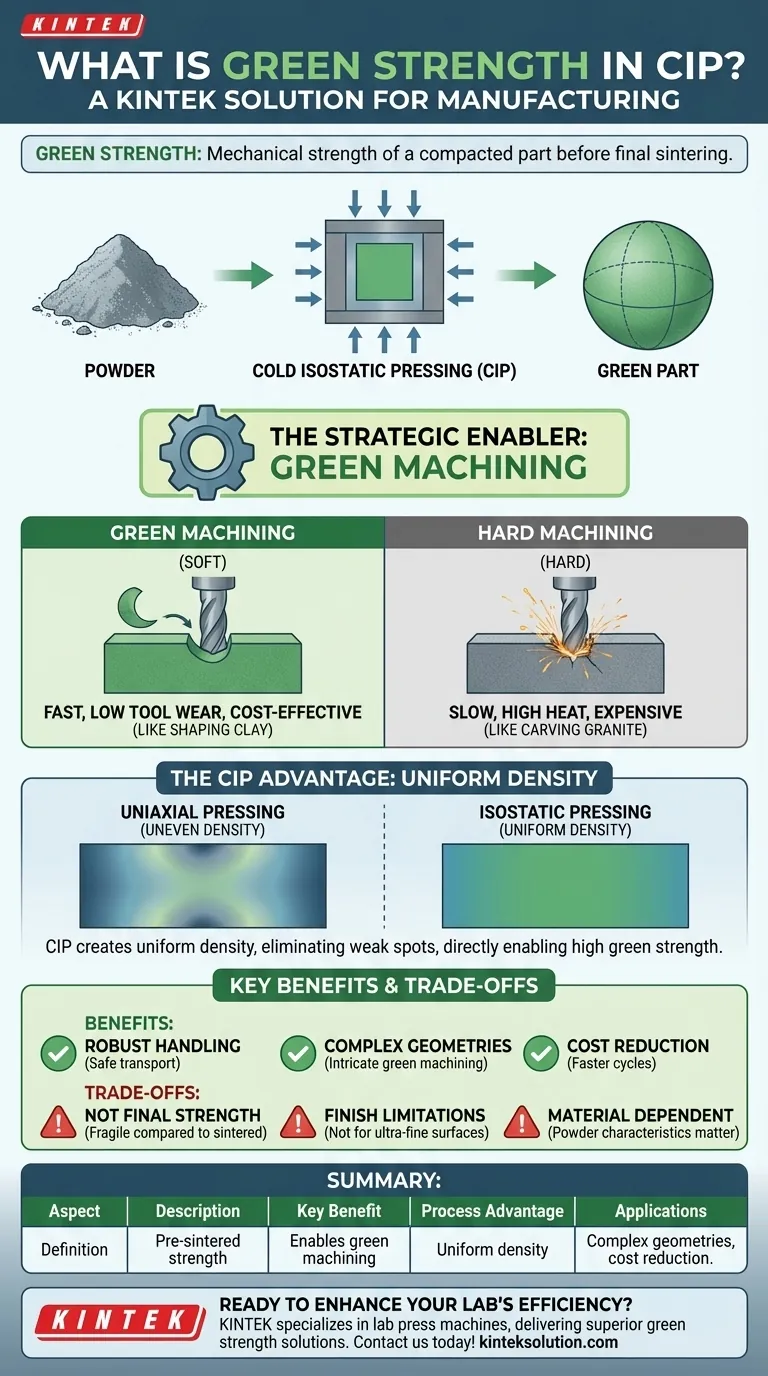

在冷等静压(CIP)的语境中,生坯强度是指压实部件在最终烧结前所具有的机械强度。 这一特性决定了部件在仍处于易碎的、未硬化的“生坯”状态下,能承受搬运、运输以及最重要的是机加工的能力。CIP赋予的高生坯强度是显著的制造优势。

核心要点是,高生坯强度不仅仅是一个技术特性;它是一个战略性促成因素。它允许您在部件处于更软、更容易加工的状态时对其进行复杂机加工,与对完全硬化的零件进行成形相比,这大大减少了制造时间、刀具磨损和总成本。

“生坯”零件究竟是什么?

要理解生坯强度的重要性,您必须首先理解材料的状态。一个“生坯”零件是一个中间部件,是原材料粉末和最终产品之间的关键一步。

从粉末到固体形态

CIP工艺始于将金属或陶瓷粉末放入柔性模具中。这种粉末本身不具有固有的结构完整性。

等静压的作用

然后将模具浸入流体中,并从各个方向施加巨大的、均匀的压力——这就是工艺中的“等静压”部分。这种压力迫使粉末颗粒紧密接触,将它们压实成一个固体物体。

“生坯”状态

由此产生的物体被称为生坯零件。它具有最终部件的形状,但尚未在炉中加热(烧结)以将颗粒融合在一起。可以将其想象成一个压得很实的雪球;它能保持形状,但尚未成为一块坚实的冰。它在此阶段的结构完整性就是其生坯强度。

为什么生坯强度是一个关键的制造优势

具有高生坯强度的零件开启了用较弱部件无法实现的工艺效率。这是CIP提供最大价值的地方。

实现稳健处理

首先,高生坯强度仅仅允许零件被移动。它可以安全地从压机中弹出,由机器人手臂运输,并装载到烧结炉中,而不会出现碎裂、开裂或破损。

解锁“生坯加工”

最有力的好处是能够进行生坯加工。这是在零件烧结之前对其进行切割、钻孔或铣削的工艺。由于零件仍然相对较软,机加工速度极快且容易。

相对于硬态加工的优势

如果没有高生坯强度,零件必须先完全烧结才能承受加工力。加工完全硬化的金属或陶瓷零件速度慢,会产生极端热量,导致刀具快速磨损,并且成本显著更高。生坯加工就像塑造软泥,而硬态加工则像雕刻花岗岩。

CIP优势:密度均匀性

CIP生产具有优越生坯强度的零件的原因在于其施加压力的均匀性。

简单方法的问题

简单的压实方法,如单轴压制(仅从一个或两个方向压制),通常会产生密度梯度。零件在受压接触点可能非常密实,但在中间部分密度较低。这些薄弱点会损害整个零件的生坯强度。

CIP如何实现均匀性

通过从各个方向均匀施加压力,CIP在整个零件中创建了异常均匀的密度。内部没有薄弱点或梯度。

均匀密度等于强度

这种一致的高密度直接导致了零件的高生坯强度。每个颗粒都紧密地锁定在相邻颗粒上,使整个生坯部件具有稳健、可预测的完整性,从而使其能够自信地进行机加工。

理解权衡

虽然优势显著,但必须在适当的语境中看待生坯强度。

生坯强度不是最终强度

一个生坯零件,无论多强,仍然比完全烧结的零件脆弱得多。它尚未经历冶金键合,而这正是最终部件服务级别耐久性和性能特征的来源。

生坯加工的局限性

虽然更快更便宜,但生坯加工可能无法始终达到精密硬态加工可能实现的超精细表面光洁度或极薄的公差。选择取决于部件的最终要求。

材料依赖性

生坯强度并非仅是CIP工艺的产物。粉末的具体特性——如颗粒尺寸、形状以及是否使用任何粘合剂——也在零件的最终生坯强度中起着关键作用。

如何在您的流程中利用生坯强度

您的方法应以您的最终目标为指导。

- 如果您的主要重点是制造复杂的几何形状: 利用CIP的高生坯强度来实现复杂的生坯加工,这对于完全硬化的零件来说将是成本过高或不可能实现的。

- 如果您的主要重点是成本降低和产量: 利用CIP生产零件的生坯加工来显著缩短周期时间,延长切削工具的使用寿命,并降低整体能耗。

- 如果您的主要重点是最终零件性能: 将生坯强度视为高效流程的关键促成因素,但请记住优化您的烧结周期,以实现您的应用所需的最终密度和机械性能。

最终,理解生坯强度将其从一个简单的材料特性转变为一个设计更智能、更高效制造工作流程的工具。

摘要表:

| 方面 | 描述 |

|---|---|

| 定义 | CIP中,压实部件在烧结前的机械强度。 |

| 主要优点 | 实现生坯加工,减少时间、刀具磨损和成本。 |

| 工艺优势 | 等静压产生的均匀密度确保高完整性。 |

| 应用 | 适用于复杂几何形状和高性价比制造。 |

准备好通过高生坯强度零件提升您实验室的效率了吗? KINTEK专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您的实验室需求。我们的解决方案提供卓越的生坯强度,以便于加工和更快的生产。立即联系我们,讨论我们如何支持您的项目!

图解指南