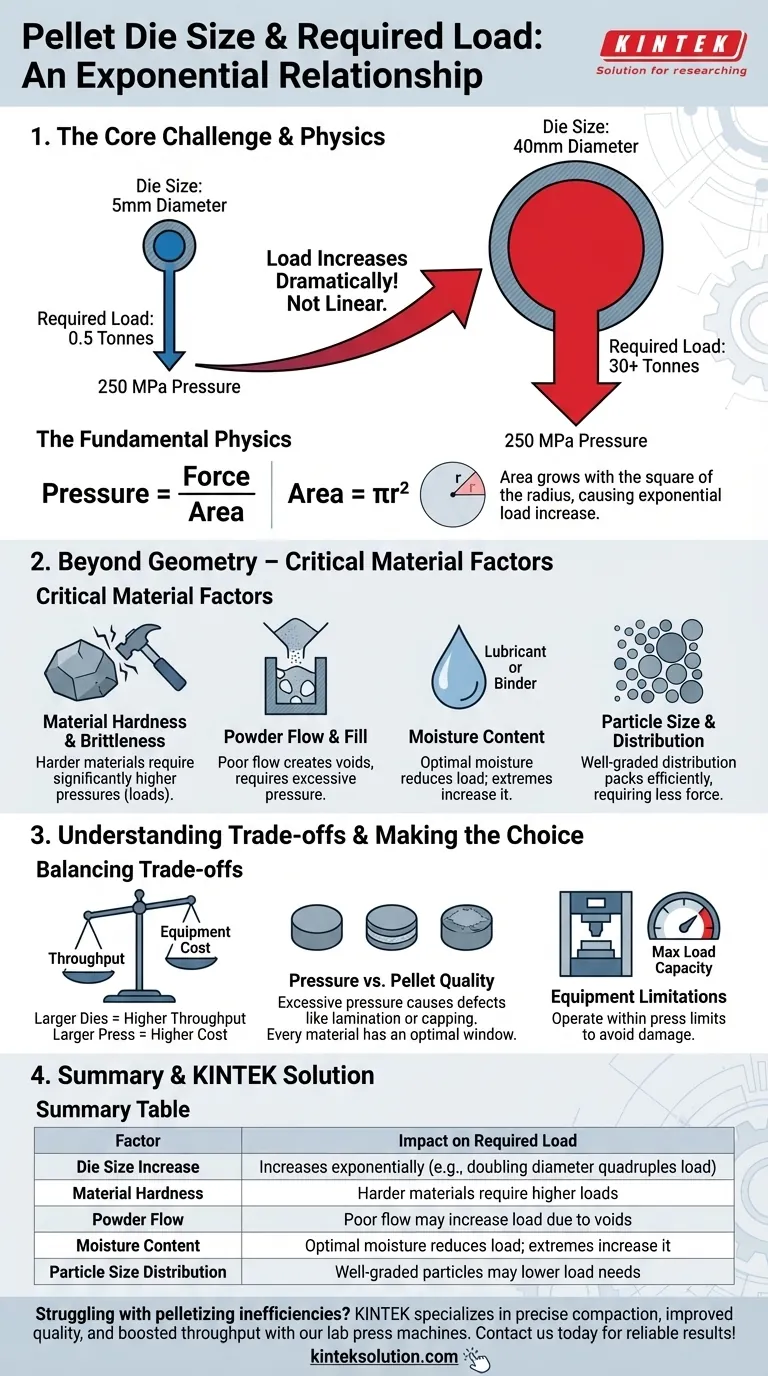

为了达到特定的压实压力,所需载荷会随着压片模具尺寸的增加而急剧增加。这种关系不是线性的;因为压力定义为分布在面积上的力,而面积随模具半径的平方而增长,所以直径的小幅增加需要施加更大的力。例如,在5毫米的模具中,达到250兆帕的压力可能只需要0.5吨的力,但在40毫米的模具中则需要超过30吨的力。

压片的核心挑战是在生产量和设备能力之间取得平衡。虽然更大的模具可以生产更多的材料,但它需要呈指数级增长的载荷,这很容易超出压机的限制。

基本物理原理:压力、力和面积

模具尺寸与载荷之间的关系受一个简单但关键的物理原理支配。理解这一点是控制您工艺的第一步。

定义核心方程

整个概念都围绕着压力的定义:压力 = 力 / 面积。在此背景下,“力”是您的压机施加的载荷,“面积”是您的压片模具的横截面积。

为什么载荷呈指数级增长

圆形模具的面积使用公式 A = πr² 计算。这意味着面积不随直径线性缩放,而是随半径的平方缩放。

如果您的模具直径增加一倍,其表面积将增加四倍。因此,要达到相同的内部压力,您必须施加四倍的力。

一个实际例子

参考值清楚地说明了这种比例效应。40毫米模具的直径是5毫米模具的8倍。

然而,其面积是64倍。这就是为什么所需载荷从可管理的0.5吨跃升至巨大的30多吨,以达到完全相同的250兆帕的内部压实压力。

超越几何:关键材料因素

模具尺寸是最重要的变量,但材料本身也起着关键作用。即使载荷计算正确,忽略这些因素也可能导致结果不一致和工艺失败。

材料硬度和脆性

更硬、更脆的材料抗变形。与更软、更具延展性的材料相比,它们需要显著更高的压力(因此需要更高的载荷)才能压实并形成稳定的压片。

粉末流动和填充

您的粉末在压缩前在模具内均匀流动和致密填充的能力至关重要。流动性差的粉末会产生空隙,导致压片密度较低,或者需要过大的压力来弥补。

水分含量

水分既可以作为润滑剂,也可以作为粘合剂。少量受控的水分可以帮助颗粒相互滑动并粘合,从而减少所需载荷。过多或过少都会大大增加所需的力或导致压片强度不足。

粒度与分布

粒度分布良好的粉末通常比粒径均匀的粉末包装更有效。较小的颗粒填充较大颗粒之间的空隙,形成一个更致密的起始点,从而需要更小的力才能完全压实。

理解权衡

选择模具尺寸不仅仅是数学练习;这是基于平衡相互竞争的优先事项的战略决策。

生产量与设备成本

主要的权衡是生产速度与资本投资。更大的模具提供更高的生产量,但需要产生所需的多吨载荷的压机显著更大、更复杂且更昂贵。

压力与压片质量

简单地施加更大的力并非总是解决方案。过大的压力会给材料带来应力,导致诸如分层(内部水平裂纹)或帽裂(压片顶部脱落)等缺陷。每种材料都有一个最佳压力窗口。

设备限制

您的压机具有最大载荷能力。您必须在此限制内操作。尝试使用对您的压机来说过大的模具,将无法达到目标压力,更糟糕的是,会损坏您的设备。

为您的目标做出正确选择

您的最佳设置完全取决于您的目标。使用这些指南来指导您的决策。

- 如果您的主要关注点是实验室规模的研究:使用较小的模具(例如,5-13毫米)通过低吨位、经济实惠的实验室压机获得非常高的压力。

- 如果您的主要关注点是高产量生产:投资高吨位工业压机,可以安全地处理高生产量所需的大型模具所需的巨大载荷。

- 如果您正在为压片不一致而苦恼:在增加载荷或改变模具尺寸之前,请首先调查和控制您的材料特性,特别是水分含量和颗粒分布。

最终,掌握您的压片工艺来自于理解模具几何形状、施加力以及材料科学之间的平衡。

总结表:

| 因素 | 对所需载荷的影响 |

|---|---|

| 模具尺寸增加 | 载荷呈指数级增加(例如,直径增加一倍,载荷增加四倍) |

| 材料硬度 | 较硬的材料需要更高的载荷 |

| 粉末流动性 | 流动性差可能因空隙而增加载荷 |

| 水分含量 | 最佳水分可以降低载荷;极端情况会增加载荷 |

| 粒度分布 | 粒度分级良好的颗粒可能会降低载荷需求 |

正在为压片效率低下而苦恼吗? KINTEK 专注于实验室压片机,包括自动实验室压片机、等静压机和加热实验室压片机,旨在满足您的实验室需求。我们的设备可帮助您实现精确的压实压力、提高压片质量并提高生产量——立即通过我们的 联系表格 联系我们,讨论我们如何优化您的流程并提供可靠的结果!

图解指南

相关产品

- 实验室压球机模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 钢环实验室粉末颗粒压制模具

- 实验室用 XRF 硼酸粉颗粒压制模具

- 用于傅立叶变换红外光谱仪的 XRF KBR 塑料环形实验室粉末颗粒压制模具

- 用于样品制备的实验室环压模具