简而言之、 冷等静压机 (CIP) 的工作压力范围很广,标准生产系统通常可达到 600 兆帕(6,000 巴或 87,000 磅/平方英寸)。虽然许多应用使用的压力远低于此值,但对于特殊材料,高性能系统可达到超过 900 兆帕(130,000 磅/平方英寸)的压力水平。

关键之处不在于单一的最大压力,而在于在很大范围内精确控制压力的能力。理想的压力完全取决于加工的材料和最终部件所需的目标密度。

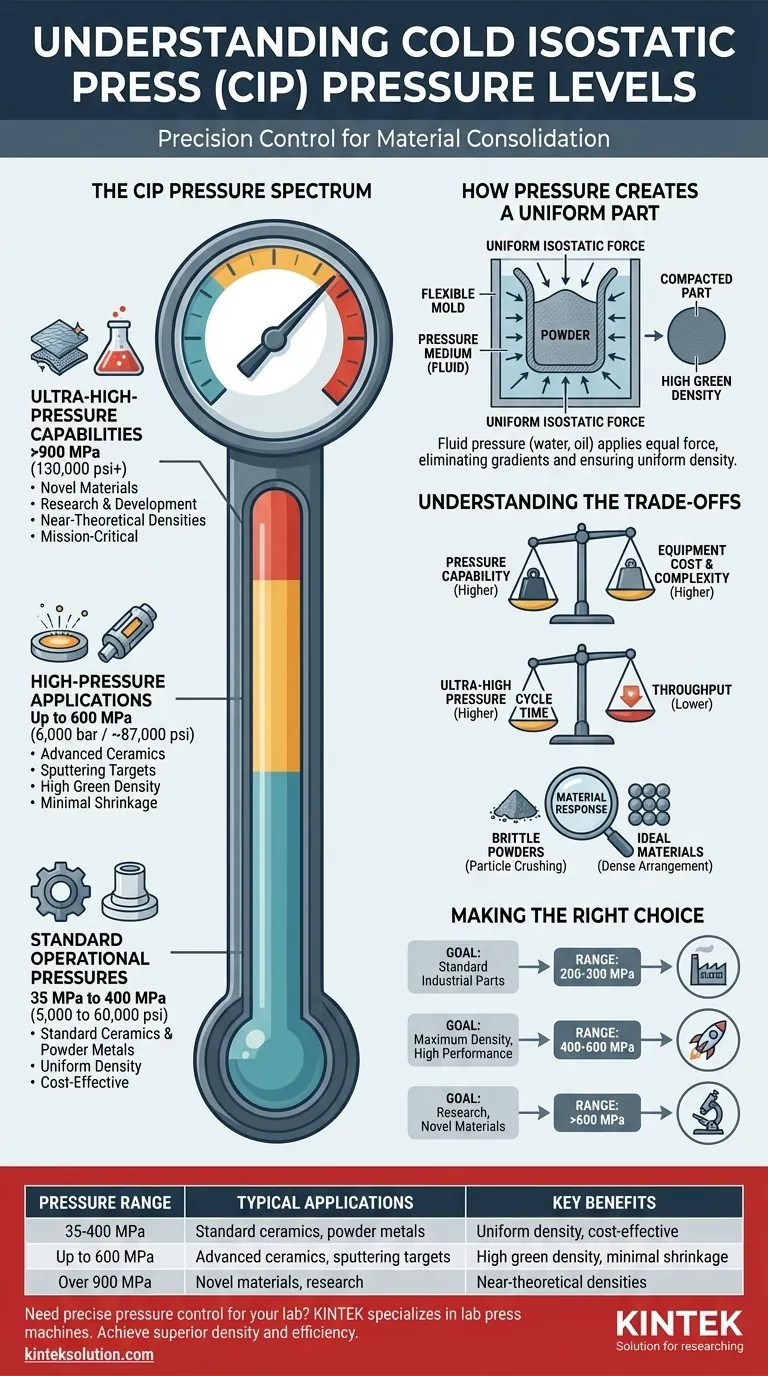

CIP 压力范围

冷等静压技术之所以用途广泛,正是因为其操作压力并非一成不变。所需的压力是一个关键变量,需要根据具体的粉末材料和所需的压制部件特性来确定。

标准操作压力

在粉末冶金和技术陶瓷的大量应用中,工作压力通常在以下范围内 35 兆帕至 400 兆帕(5,000 至 60,000 磅/平方英寸) .

该系列可高效地将大多数粉末固结成具有足够强度和均匀密度的紧凑型("绿色")粉末,以便于处理和后续烧结。

高压应用

许多现代 CIP 系统的设计工作压力可达 600 兆帕(6,000 巴或 ~87,000 磅/平方英寸)。 .

在压制高性能材料(如先进陶瓷、溅射靶材或难熔金属)时,需要更高的压力。其目的通常是获得尽可能高的生坯密度,以减少最终烧结时的收缩和变形。

超高压能力

专业级和研究级 CIP 设备可以超越标准极限,达到以下压力 900 兆帕(130,000 磅/平方英寸)或更高。 .

这些极端压力可用于开发新型材料、固化极难压制的粉末或在预烧结状态下达到接近理论密度的关键部件。

压力如何产生均匀的零件

压力水平只是等式的一部分。该过程的 "等静压 "性质--从各个方向施加相同的压力--是它如此有效的原因。

压力介质的作用

流体,通常是 水、油或乙二醇混合物 作为压力传递介质。这种流体包裹着装有粉末的密封柔性模具。

当流体被加压时,它会对模具表面的每一点施加均匀的力,从而消除了传统单轴加压中常见的密度梯度和内应力。

目标:高生坯密度

施加压力的主要目的是迫使粉末颗粒密集排列。

较高的压力通常会导致较高的 \密度 (烧结前部件的密度)。这将使部件更坚固、更易处理,并在最后的熔炉烧结阶段获得更可预测的结果。

了解利弊权衡

虽然压力越高似乎越好,但在选择或指定 CIP 系统时需要考虑一些重要的权衡因素。

设备成本和复杂性

压力能力与成本之间的关系是指数关系。与额定压力为 200 兆帕的容器和泵送系统相比,额定压力为 600 兆帕的容器和泵送系统要坚固得多、复杂得多、昂贵得多。

周期时间和产量

实现超高压需要更长的加压和减压周期。对于大批量生产而言,在最低有效压力下运行对于最大限度地提高产量至关重要。

材料反应

并非所有粉末都能从极压中受益。一些脆性材料可能会出现颗粒破碎,而不是简单的重新排列,这可能会对部件的最终微观结构造成损害。

为您的应用做出正确选择

选择合适的压力等级需要在材料要求、部件规格和经济现实之间取得平衡。

- 如果您主要关注工业部件的标准陶瓷或粉末金属: 200-300 兆帕的系统通常是最具成本效益和效率的解决方案。

- 如果您的主要重点是实现高性能材料的最大密度: 您可能需要 400-600 兆帕的压力,以满足严格的密度和性能规格要求。

- 如果您的主要重点是研究新型材料或特殊应用: 具有超高压能力(600 兆帕以上)的系统可为探索材料固结极限提供必要的灵活性。

归根结底,选择合适的压力是为了使设备的能力与材料的具体密度和完整性要求相匹配。

汇总表:

| 压力范围 | 典型应用 | 主要优点 |

|---|---|---|

| 35-400 兆帕 | 标准陶瓷、粉末金属 | 密度均匀,成本效益高 |

| 高达 600 兆帕 | 先进陶瓷、溅射靶材 | 生坯密度高,收缩最小 |

| 超过 900 兆帕 | 新型材料、研究 | 接近理论密度的特殊用途 |

您的实验室需要精确的压力控制吗? KINTEK 专注于实验室压机,包括自动实验室压机、等静压机和加热实验室压机,旨在满足您特定的材料整合需求。实现卓越的密度和效率 今天就联系我们 讨论我们的解决方案如何提高贵实验室的绩效!

图解指南