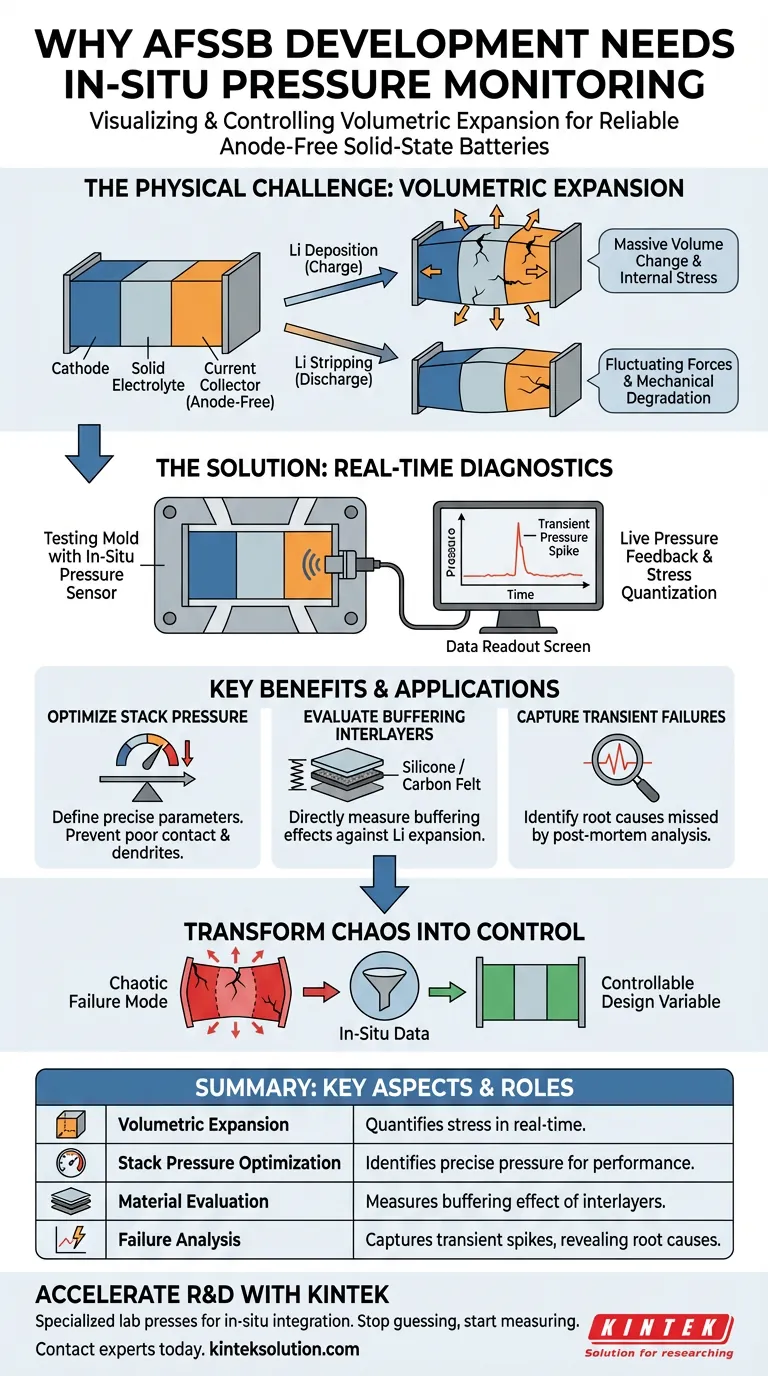

原位压力监测装置的必要性直接源于无负极固态电池 (AFSSBs) 极端的物理动力学。由于这些电池在锂沉积和剥离过程中会经历显著的体积波动,因此实时压力监测是准确量化应力累积和验证膨胀缓冲层有效性的唯一方法。

无负极固态电池会经历巨大的体积变化,这可能会损害电池的完整性。带有原位压力监测的测试模具将这种物理挑战转化为可操作的数据,使研究人员能够优化堆叠压力并客观评估弹性层间的缓冲能力。

物理挑战:体积膨胀

沉积和剥离的力学原理

与嵌入离子的传统电池不同,无负极设计通过反复沉积和剥离金属锂来工作。

此过程在每个充电和放电循环中都会在电池结构内部引起显著的体积变化。

内部应力的后果

随着体积的膨胀和收缩,电池会经历波动的内部力。

如果不加以仔细管理,这种应力累积可能导致机械退化、层间分层,并最终导致电池失效。

实时诊断的作用

超越静态测试

标准的测试模具通常施加固定的力,而忽略了电池动态的内部环境。

带有原位压力监测装置的模具为活性电池提供了一个窗口,实时反馈应力何时以及如何被累积和释放。

优化堆叠压力

AFSSB 的运行需要关键的平衡:压力过小会导致接触不良;压力过大可能导致短路或枝晶穿透。

该装置是确定维持性能而不引起故障所需的精确堆叠压力参数的不可或缺的工具。

评估材料解决方案

测试缓冲层间材料

为了减轻体积膨胀,研究人员通常会引入弹性层间材料,例如碳毡或硅胶层。

监测装置可以对这些材料进行直接评估,测量它们相对于锂金属膨胀的特定“缓冲作用”。

数据驱动的材料选择

通过将压力峰值与循环寿命相关联,研究人员可以客观地确定哪些层间材料最能吸收体积膨胀。

这使得材料选择从理论假设转向了经验证据。

理解权衡(“盲测”的代价)

遗漏瞬态失效模式

在没有原位监测的情况下进行测试,迫使研究人员在很大程度上依赖事后分析(在电池失效后进行检查)。

这种方法会遗漏循环过程中发生的瞬态压力峰值,这些峰值常常会掩盖机械故障的根本原因。

低效的优化周期

在没有关于应力释放的实时数据的情况下,优化层间材料成为一个反复试验的过程。

您可能会发现电池确实失效了,但如果没有压力数据,您就无法确定它是由于未管理的体积膨胀还是其他化学机制导致的。

为您的目标做出正确的选择

要有效开发无负极固态电池,您的设备必须与化学的复杂性相匹配。

- 如果您的主要重点是材料筛选:寻找高灵敏度的设备,以评估不同层间材料(如硅胶)的细微缓冲能力。

- 如果您的主要重点是电池工程:优先考虑设备的能力,以帮助您定义和维持精确的堆叠压力参数,从而最大化循环寿命。

通过可视化电池内看不见的机械应力,您可以将混乱的失效模式转化为可控的设计变量。

总结表:

| 关键方面 | 原位压力监测的作用 |

|---|---|

| 体积膨胀 | 实时量化锂沉积/剥离产生的应力。 |

| 堆叠压力优化 | 确定维持性能和防止故障所需的精确压力。 |

| 材料评估 | 直接测量层间材料(例如碳毡、硅胶)的缓冲作用。 |

| 失效分析 | 捕获瞬态压力峰值,揭示机械退化的根本原因。 |

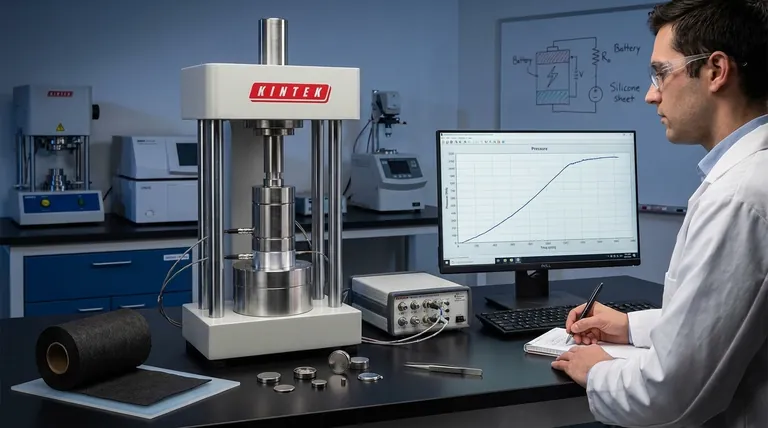

使用 KINTEK 的精密工具加速您的无负极固态电池研发。

开发可靠的 AFSSBs 需要准确管理循环过程中的剧烈体积变化。我们专业的实验室压机,包括自动和加热实验室压机,均经过工程设计,可与原位监测设备集成,提供您所需的实时数据,以:

- 优化堆叠压力参数以最大化循环寿命。

- 客观评估缓冲层间材料(如硅胶或碳毡)的性能。

- 将机械应力从失效模式转化为可控变量。

停止猜测,开始测量。让 KINTEK 的解决方案为您的开发过程带来清晰度。

立即联系我们的专家,讨论我们的设备如何满足您特定的实验室需求。

图解指南