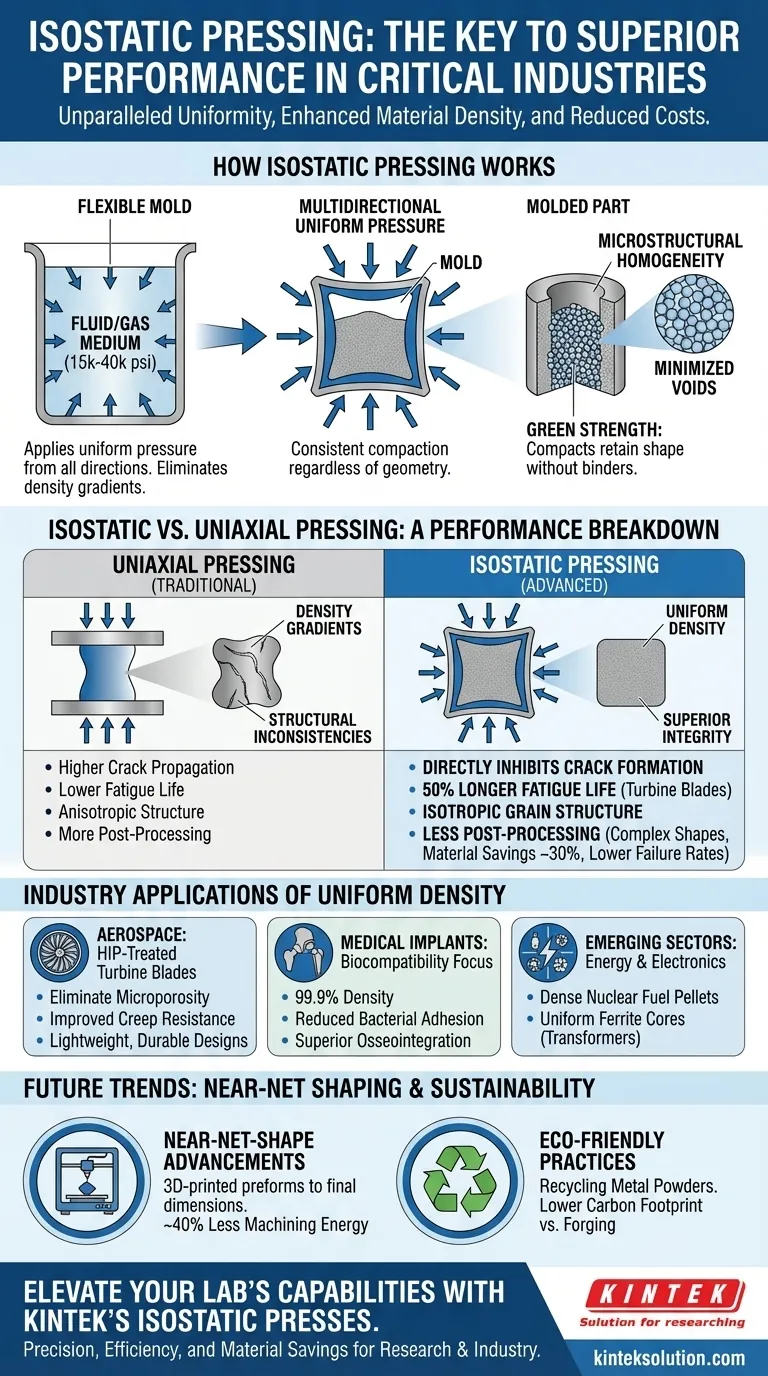

等静压是现代制造业的基石,它提供了无与伦比的材料密度均匀性,直接提升了航空航天、医疗和工业应用的性能。与传统的单轴方法不同,该技术消除了薄弱环节,降低了后处理成本,这些都是我们将详细探讨的主要优势。

等静压技术的工作原理

流体动力学和多向压实

等静压利用液体或气体介质从各个方向施加均匀的压力,无论零件的几何形状如何,都能确保一致的压实效果。这种多向压制方法消除了单轴压制中常见的密度梯度问题,因为单轴压制会导致结构不一致。

关键机制:

- 柔性模具封装粉末材料。

- 静水压力(通常为 15,000-40,000 psi)均匀地压缩颗粒。

- 没有模壁摩擦可防止密度变化。

材料科学:从粉末到致密结构

该工艺将松散的粉末转化为具有以下特征的近净形部件:

- 微观结构均匀:颗粒结合均匀,最大限度地减少空隙。

-

绿色强度:无需粘合剂,压实物可保持形状,减少烧结变形。

研究表明,这种方法非常适合脆性合金和细粉,因为它们在单轴力作用下往往会发生断裂。

等静压与单轴压制:性能细分

结构完整性:抗裂纹扩展

等静压的均匀密度可直接抑制裂纹的形成。例如,在涡轮叶片中,经过 HIP 处理的超耐热合金具有以下特性

- 与单轴压制相比,疲劳寿命延长 50 与单轴压制的同类产品相比,疲劳寿命延长 50%。

- 各向同性的晶粒结构 各向同性的晶粒结构对于承受多向应力至关重要。

减少后处理对成本的影响

- 复杂形状:无需对内部通道等特征进行机加工。

- 节省材料:在航空航天部件中,近净成形可减少约 30% 的废料。

- 降低故障率:医疗植入物因均匀收缩而减少了烧结后的缺陷。

均匀密度的行业应用

航空航天:微结构均匀的涡轮叶片

热等静压 (HIP) 通过以下方式确保涡轮叶片能够承受极端温度:

- 消除削弱抗蠕变性的微孔。

- 在不牺牲耐用性的前提下实现轻量化设计。

医疗植入物:消除薄弱点,实现生物相容性

HIP 加工的钛植入体具有以下优点

- 99.9% 的密度 减少细菌粘附风险。

- 卓越的骨结合 由于表面孔隙率一致。

新兴领域:

- 能源:用于核反应堆的致密燃料颗粒。

- 电子产品:变压器中的均匀铁氧体磁芯。

未来趋势:近净成形和可持续性

-

近净成形技术的进步:

- 三维打印预成型件通过等静压达到最终尺寸。

- 可将汽车零部件的加工能耗降低约 40%。

-

生态友好型实践:

- 回收金属粉末,不影响密度。

- 与传统锻造相比,碳排放量更低。

使用 KINTEK 等静压机提升实验室能力 -KINTEK 等静压机的设计旨在为研究和工业应用提供精度、效率和材料节约。了解我们的解决方案如何简化您的高性能制造流程。

图解指南